W wielu branżach i gałęziach przemysłu jednym z ważniejszych elementów aplikacji pneumatycznych są siłowniki. To własnie dzięki wykonanej prze nie pracy zostaje zmieniona energia sprężonego powietrza na ruch posuwisty lub obrotowy. Najbardziej popularnymi siłownikami są te wykonane w normie ISO. ISO 15552 siłowniki profilowe, o średnicy tłoka od fi 32 do 320 mm, z amortyzacją pneumatyczną i pierścieniem magnetycznym. ISO 6432 siłowniki okrągłe, o średnicy tłoka od fi 10 do fi 32, z amortyzacją pneumatyczną jako opcja, z pierścieniem magnetycznym.

Blog Posts

Gdy staniemy przed dylematem jak poprowadzić instalację, z jakiego materiału i w jaki sposób, z pomocą przyjdą rozwiązania zaczerpnięte wprost m.in. z naszej strony. Przy planowaniu instalacji powinniśmy przede wszystkim znać swoje możliwości finansowe oraz ściśle określić wielkość żądanego przesyłu medium. To będzie pierwsze zmierzenie się z tematem. Być może nie będzie lekko, ale po to sami służymy pomocą.

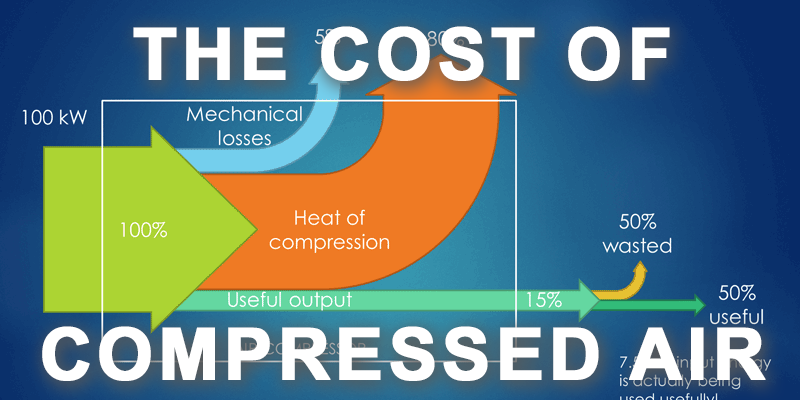

Sprężone powietrze jako jeden z najważniejszych nośników energii jest praktycznie niezbędne w zastosowaniach przemysłowych, warsztatowych, medycznych i wielu innych. Analiza zużycia powietrza wykazuje, że zwykle tylko połowa jest zużywana do realizacji procesów i pracy urządzeń pneumatycznych.

Zanim wybierzemy swój pierwszy kompresor do garażu, warsztatu,czy zakładu produkcyjnego,dobrze jest zapoznać się ogólnie z wiedzą, jakie istnieją rodzaje kompresorów na rynku. Do wciąż najbardziej popularnych z pewnością należą kompresory tłokowe (olejowe i bezolejowe), kompresory śrubowe,kompresory łopatkowe oraz kompresory spiralne. Mając już kompresor,powoli rośnie nasze morze potrzeb. Nie wystarczy jedynie samo urządzenie by zaspokoić nasze potrzeby.

W szeroko rozumianej pneumatyce należy rozróżnić dwa podstawowe typy olejów. Pierwszy z nich stosowany jest głównie do narzędzi i układów pneumatycznych, natomiast drugi to olej sprężarkowy (stosowany w różnych kompresorach).

Pneumatyka jako dział automatyki mechanicznej zajmuje się zarówno tworzeniem, jak i wykorzystywaniem urządzeń zasilanych oraz sterowanych za pomocą energii sprężonego powietrza. W związku z tym uchodzi za jedną z najlepszych form systematyzujących procesy produkcyjne i nie tylko.

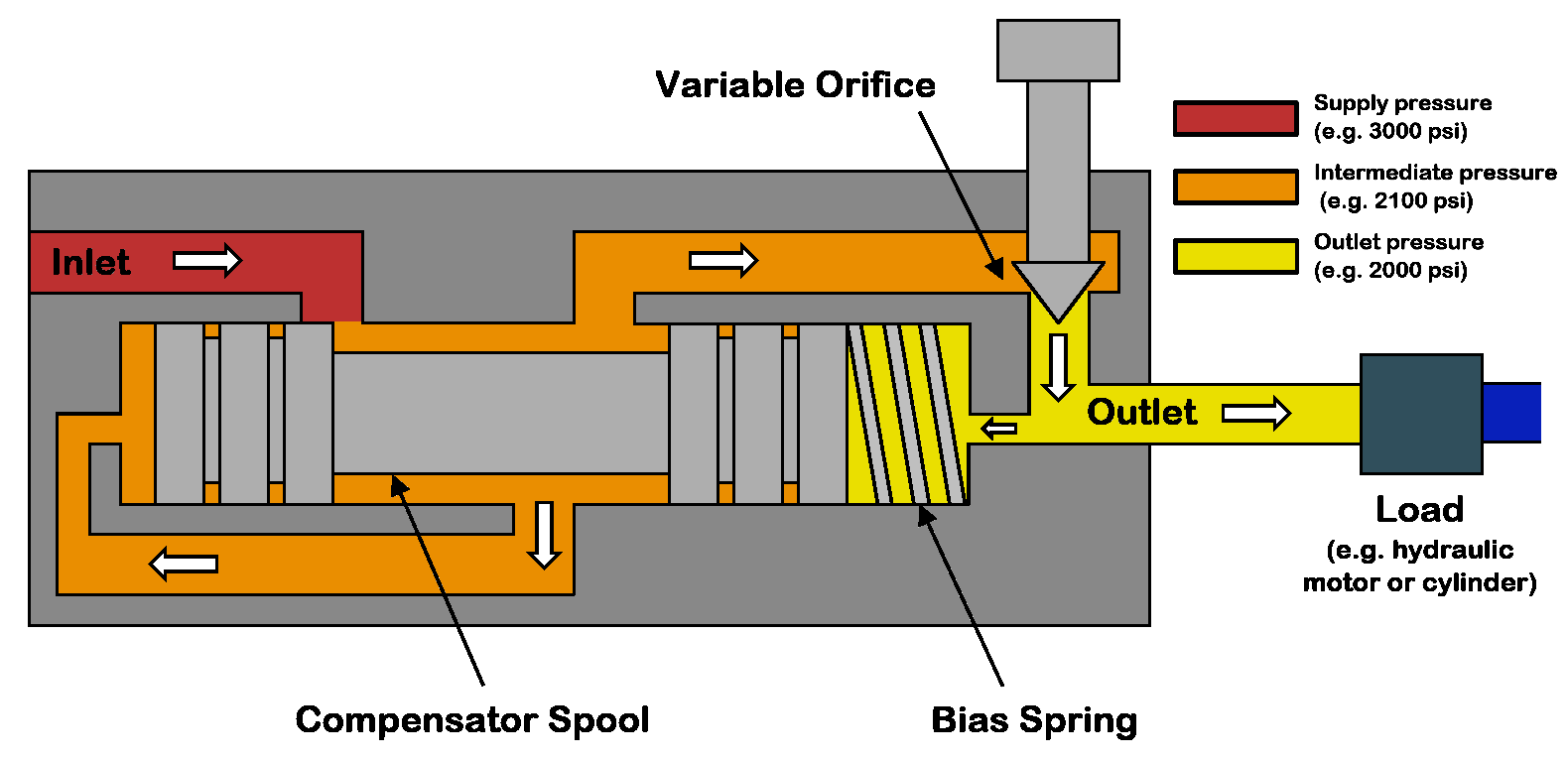

W większości układów zasilania powietrzem i olejem hydraulicznym, do sterowania kierunkiem, szybkością i ciśnieniem w przewodach pneumatycznych i hydraulicznych używa się zawory regulacji. Istnieje wiele różnych typów zaworów, które mogą być użyte do osiągnięcia takiego sposobu sterowania, a każdy zawór ma swoje własne specyficzne przeznaczenie.

Sprężone powietrze jest jednym z najważniejszych przemysłowych nośników energii. Do wytworzenia sprężonego powietrza służą urządzenia zwane sprężarkami lub kompresorami. Ze względu na budowę i sposób wytworzenia sprężonego powietrza można wyróżnić kilka typów kompresorów.

W systemach pneumatycznych regularna konserwacja wszystkich komponentów jest niezwykle ważna, aby zapewnić właściwą i bezawaryjną prace takiego układu . W przypadku niewłaściwej konserwacji, mogą się zdarzać częste uszkodzenia i awarie, a to z kolei skróci żywotność urządzeń i spowoduje dodatkowe koszty.

Pierwszymi elementami w instalacji pneumatycznej, które znajdują się na początku, są urządzenia przygotowujące powietrze. Są one potrzebne, aby mogły pomóc w przygotowaniu czynnika roboczego, który jest niezbędny do prawidłowego działania elementów pneumatycznych.