Pierwszymi elementami w instalacji pneumatycznej, które znajdują się na początku, są urządzenia przygotowujące powietrze. Są one potrzebne, aby mogły pomóc w przygotowaniu czynnika roboczego, który jest niezbędny do prawidłowego działania elementów pneumatycznych.

Oczyszczenie to filtracja, która redukuje cząstki stałe, skroploną wodę i olej.

Spis treści

Element redukcyjny (reduktor) służą do regulacji ciśnienia tak, aby mogło ono osiągnąć wymagany poziom. Smarownice służą do wprowadzenia do oczyszczonego powietrza mgły olejowej w celu smarowania narzędzi pneumatycznych.

Cząstki stałe dostają się do sprężonego powietrza poprzez sprężarkę, gdy pobiera ona powietrze znajdujące się w jej otoczeniu.

Cząsteczki oleju przedostają się z układu smarowania sprężarki do zbiornika i tam wraz z wodą (która jest zasysana wraz z powietrzem) tworzą tzw. kondensat.

Filtracja sprężonego powietrza odbywa się wewnątrz filtra, który usuwa cząsteczki stałe. Filtr posiada klasę dokładności oczyszczania. Filtr może również usuwać olej i wodę czyli kondensat, poprzez wirowy ruch powietrza, a także poprzez wkłady filtrujące.

Filtr jest zbudowany z korpusu, który posiada otwory wlotowy i wylotowy. Powietrze dostaje się do filtra zgodnie ze strzałką i jest kierowane w dół, gdzie znajduje się układ , który powoduje zawirowanie powietrza i poprzez siłę odśrodkową wytrąca się kondensat.

Ponieważ nie wszystkie cząstki oleju są usuwane przez filtr wstępny, pozostała ilość można usunąć za pomocą separatora oleju.

Są takie gałęzie przemysłu, w których powietrze musi być wyjątkowo wolne od oleju, jak w medycynie, lakiernictwie, farmacji i przemyśle spożywczym. Nie jest to również dobre dla automatyki przemysłowej.

Aby mieć najlepsze powietrze do użytku, powietrze musi przejść przez filtr wstępny, gdzie powietrze jest oczyszczane z cząstek stałych i oleju. Nastepnie może to być filtr dokładny i węglowy, co prowadzi do I klasy czystości wg. normy ISO 8573-1

Odwadnianie wody powinno odbywać się przez filtry na pierwszym poziomie, ale resztę należy wykonać za pomocą osuszacza, który fizycznie usuwa wodę. Jest to poziom, który zapewnia, że powietrze jest w pełni przygotowane do dobrej pracy.

Wytrącona woda znajdująca się w systemie pneumatycznym prowadzi do wielu awarii i zakłóceń, a także prowadzić do korozji.

W celu zmniejszenia ciśnienia w każdym układzie pneumatycznym istnieje potrzeba zastosowania reduktorów ciśnienia. Zawory takie znajdują się w grupie elementów sterujących ciśnieniem i można je regulować ręcznie.

Ich zadaniem jest utrzymanie ciśnienia na stałym poziomie, nawet jeśli ciśnienie wlotowe będzie wyższe, a także wtedy kiedy wystąpią zmiany natężenia przepływu.

Smarowanie

Smarowanie układu pneumatycznego odbywa poprzez stację uzdatniania powietrza lub smarownice.

Aby zapewnić prawidłową pracę urządzenia, należy je smarować olejem. Smarowanie powietrza jest również wymagane w przypadku narzędzi pneumatycznych, takich jak szlifierki, wkrętaki, wiertarki i młotki.

Naolejone sprężone powietrze przedostaje się do układu roboczego jako mgiełka oleju i dociera do np. narzędzi pneumatycznuch i innych ruchomych części, które powinny być smarowane. Pomaga to zapobiegać awariom i usterkom, a jednocześnie może wydłużyć żywotność odbiornika czy instalacji przy jednoczesnej odporności na korozję.

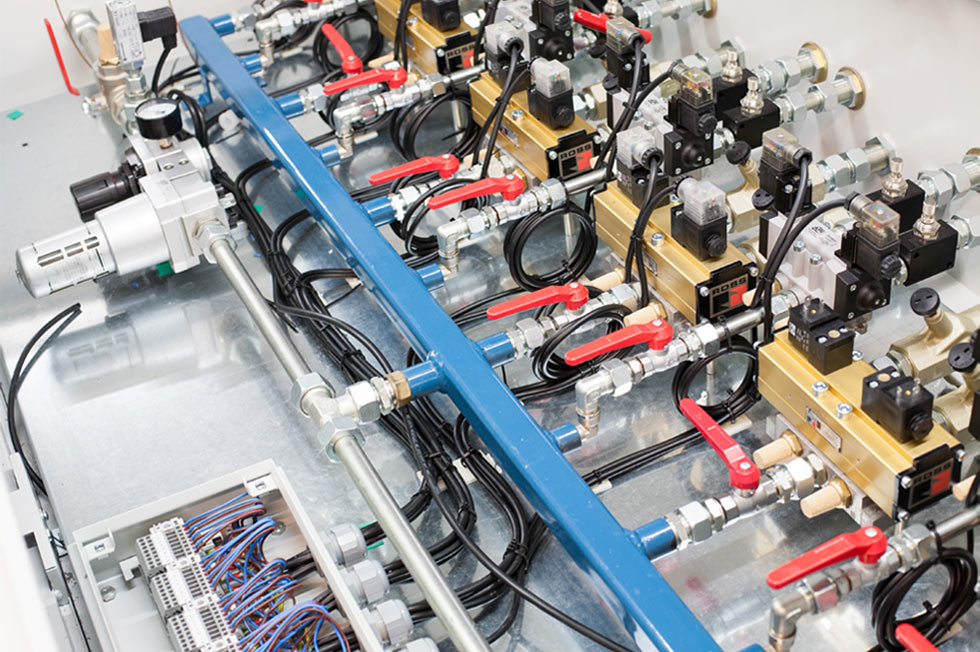

Elementy przygotowania powietrza mogą obejmować inne dodatkowe urządzenia, które są niezbędne do stosowania w układzie pneumatycznym.

Mogą to być zawory odcinające sterowane ręcznie lub zawory łagodnego startu , czy też zawory zwrotne.

Elementy te prowadzą do rozszerzenia funkcjonalności stacjii przygotowania powietrza. Zespoły przygotowania powietrza mogą składać się z dwuczęściowych jednostek czyli filtro reduktora oraz smarownicy, ale także występują jako trzyczęściowe jednostki składające się z reduktora, filtra i smarownicy.