W szeroko rozumianej pneumatyce należy rozróżnić dwa podstawowe typy olejów.

Pierwszy z nich stosowany jest głównie do narzędzi i układów pneumatycznych, natomiast drugi to olej sprężarkowy (stosowany w różnych kompresorach). A więc jaki olej do sprężarki?

Spis treści

Oleje do napędów i układów pneumatycznych

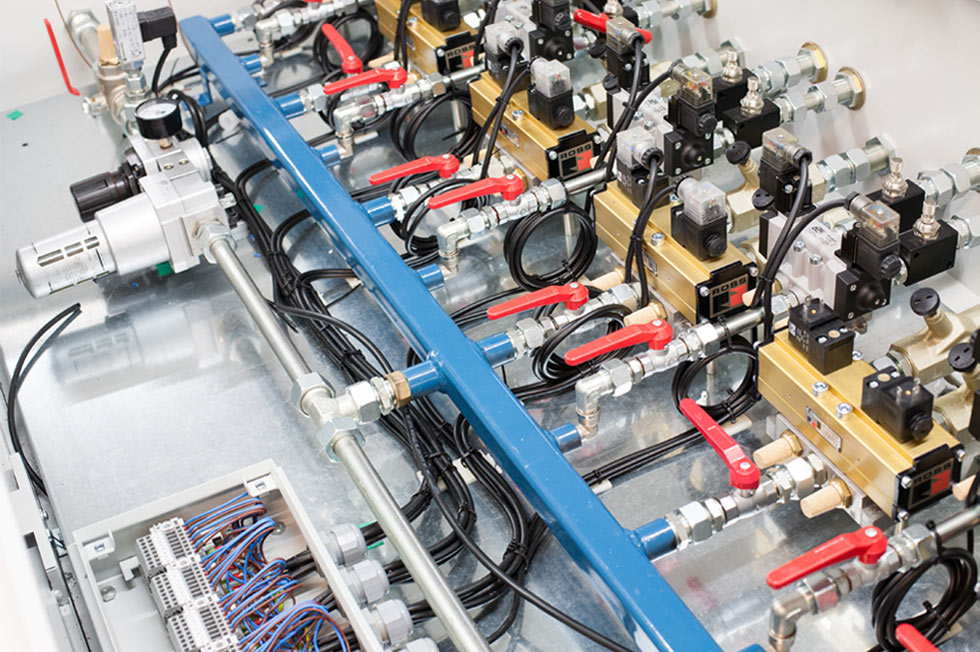

W napędach pneumatycznych sprężone powietrze jest najczęściej wykorzystywane do wprowadzenia w ruch części maszyny.

Urządzenia z napędem pneumatycznym są stosowane w celu uzyskania energii do nacisku, ruchu obrotowego, przesuwu mechanizmów jak np.

- urządzeniach transportowych podajników, podnośników itp

- w hamulcach pneumatycznych w kolejnictwie oraz innych środkach transportu

- mechanizmach poruszania okien i drzwi.

- napędach zaworów i zasuw w rożnych gałęziach przemysłu

- napędach ręcznych narzędzi

- elementach pomiarowo – sterujących

Urządzenia z napędem pneumatycznym pozwalają na uzyskanie bardzo dużych prędkości obrotowych narzędzia, nawet do kilkudziesięciu tysięcy obrotów na minutę. W przypadku narzędzi o ruchu posuwisto zwrotnym prędkość liniowa narzędzia dochodzi nawet do 400 m/min.

Smarowanie urządzeń pneumatycznych

Smarowanie urządzeń pneumatycznych ma za zadanie:

- ograniczenie tarcia między współpracującymi powierzchniami

- zmniejszenia zużycia trących powierzchni

- chłodzenie

- ochronę przeciw korozji

Ze względu na rodzaj zastosowań, od olejów do układów pneumatycznych wymaga się następujących cech:

- optymalnej lepkości

- właściwości ochronnych oraz antykorozyjnych

- braku skłonności do emulgowania wody oraz pienienia

- nietoksyczność

Tam gdzie wymagane są szczególne wymagania ochrony środowiska stosowane są oleje syntetyczne biodegradowalne lub oleje pochodzenia roślinnego.

To Cię może zainteresować, “Czym jest układ pneumatyczny?“

W instalacjach pneumatycznych, powietrze podawane do urządzeń powinno zawierać optymalne ilości środka smarnego, w postaci tak zwanej mgły olejowej.

Do smarowania układów pneumatycznych są stosowane oleje sklasyfikowane wg. normy ISO 6743/11, czasami jeszcze wg. normy DIN 51 502 klasa D.

Najczęściej jest to olej o klasie lepkości VG 32, w naszej ofercie jest to olej marki ORLEN o specyfikacji:

Lepkość 40°C, 31,2 mm²/s

- wskaźnik lepkości: 101

- temperatura płynięcia: -18°C

- temperatura zapłonu: 184°C

Jakie są kryteria wyboru odpowiedniego oleju do sprężarki

Wybór odpowiedniego oleju do sprężarki jest kluczowy dla prawidłowego funkcjonowania tego urządzenia. Jaki olej do sprężarki wybrać, zależy od kilku czynników, takich jak rodzaj sprężarki, warunki eksploatacji oraz wymagania producenta. Oto kryteria, które należy wziąć pod uwagę przy wyborze odpowiedniego oleju do sprężarki:

- Rodzaj sprężarki: jaki olej do sprężarki wybrać zależy od rodzaju sprężarki. Inny olej będzie odpowiedni dla sprężarki tłokowej, inny dla sprężarki śrubowej.

- Warunki eksploatacji: jaki olej do sprężarki będzie odpowiedni zależy również od warunków eksploatacji. Jeśli sprężarka pracuje w wysokiej temperaturze, należy wybrać olej o wyższej lepkości.

- Wymagania producenta: jaki olej do sprężarki wybrać zależy także od wymagań producenta. Należy zapoznać się z instrukcją obsługi sprężarki i zastosować się do zaleceń dotyczących oleju.

- Klasa jakości: jaki olej do sprężarki wybrać, zależy także od klasy jakości. Oleje do sprężarek dzielą się na klasy ISO, które określają poziom jakości oleju.

- Lepkość: jaki olej do sprężarki wybrać zależy także od lepkości. Olej o większej lepkości jest odpowiedni dla sprężarek pracujących w wysokich temperaturach.

- Dopuszczenie do pracy w warunkach ciśnienia: jaki olej do sprężarki wybrać zależy także od dopuszczenia do pracy w warunkach ciśnienia.

Warto pamiętać, że przy wyborze odpowiedniego oleju do sprężarki, należy kierować się zaleceniami producenta oraz specyfikacjami oleju. Nie wolno stosować oleju o niższej jakości ani o nieodpowiedniej lepkości, ponieważ może to prowadzić do uszkodzenia sprężarki lub skrócenia jej żywotności. Dlatego ważne jest dokładne zapoznanie się z instrukcją obsługi sprężarki oraz zastosowanie się do zaleceń dotyczących jakiego oleju do sprężarki należy używać.

Jaki olej do sprężarki?

Czystość, ciśnienie oraz temperatura sprężonego powietrza ma wpływ na jakość stosowanego oleju. Są to podstawowe kryteria, które mają znaczenie przy wyborze oleju do kompresora.

Temperatura pracy kompresora ma bezpośredni wpływ na wymaganą lepkość oleju.

W tej najwyższej temperaturze olej musi być na tyle lepki aby dobrze przylegać do powierzchni i smarować elementy ruchome a jednocześnie musi spełniać rolę uszczelniającą.

Wysoki indeks lepkości odpowiada za optymalną lepkość oleju przy wysokich temperaturach i zabezpiecza dobre smarowanie wszystkich powierzchni trących.

Oleje do sprężarek powinny posiadać dobrą stabilność termiczną, aby podczas pracy w wysokiej temperaturze i przy kontakcie z powietrzem nie nastąpił tzw. rozkład termiczny. Tym bardziej, że taki proces zachodzi łatwiej gdy olej wystepuje w postaci cienkiego filmu, co ma miejsce na przykład na tłokach i cylindrach sprężarki.

Oleje do kompresorów powinny posiadać temperaturę zapłonu większą o co najmniej 40-50 stopni C niż maksymalna temperatura w układzie sprężania.

Dodatkowo taki olej nie może zawierać lotnych składników.

Gdy ciśnienie wzrasta, to powoduje przepychanie oleju z pomiędzy ścianki cylindra a pierścieni tłoka, co może powodować ryzyko zakłócenia ciągłości smarowania.

Dlatego też olej powinien mieć lepkość na odpowiednio wysokim poziomie oraz właściwości przeciw za-tarciowe.

Ze względu na fakt, że powietrze zasysane do kompresora zawiera zanieczyszczenia stałe takie jak np. kurz, jeśli system filtracji jest niesprawny, to może powodować powstawanie stałych osadów. Jest to zjawisko bardzo nie korzystne.

Następną dość istotną kwestią która wpływa na jakość oleju jest wilgoć. Zależność jest prosta, a mianowicie im wyższa jest temperatura sprężonego powietrza, tym więcej zawiera wilgoci.

Może to powodować kondensację i przyczynić się do korozji części trących. Wynikiem tego mogą być głębokie wżery oraz uszkodzenie powierzchni trących. Dobry olej do sprężarek powinien mieć zdolność do adsorbowania i usuwania z układu wilgoci oraz produktów korozji.

Oleje sprężarkowe produkowane są najczęściej z ropy naftenowej z precyzyjnie zrafinowanych bardzo wąskich tzw. frakcji próżniowych.

Dodatkowo mogą zawierać szereg dodatków, w zależności od klasy oleju mogą to być:

- środki przeciwutleniające

- środki antykorozyjne

- środki myjące i przeciwpienne

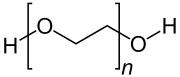

Do smarowania kompresorów stosowane są również oleje syntetyczne, głównie są to polialfaolefiny ( w skrócie POA), a także estry poliglicoli i kwasów tłuszczowych (zablokowane przestrzennie).

Natomiast jeśli chodzi o pompy próżniowe, to olej do nich powinien posiadać niską prężność par, optymalnie dobraną do charakterystyki uzyskanej próżni, a także powinien charakteryzować się stabilnością termiczną oraz chemiczną.

Są to najczęściej oleje mineralne, pozyskiwane z wysoko rafinowanych,krótkich frakcji próżniowych lub też mogą to być specjalistyczne oleje syntetyczne które charakteryzują się niską prężnością par.

Do klasyfikowania olejów sprężarkowych aktualnie stosowana jest norma ISO 6743 – 3A 1987.

Dotyczy ona pomp próżniowych, kompresorów tłokowych, a także sprężarek rotacyjnych.

Oprócz wyżej wymienionej normy, funkconuje jako norma próbna, międzynarodowa norma ISO/CD 6743-3 1994, która to zawiera poniższe podgrupy:

- V – (czyli vacum) – olej do pomp próżniowych

- G – olej do sprężarek gazu

- A – olej do kompresorów powietrza

- R – olej do sprężarek chłodniczych

Często również stosowana jest w naszym kraju niemiecka norma DIN 51506 1985

Dotyczy ona olejów do sprężarek tłokowych oraz rotacyjnych i obejmuje czyste oleje mineralne ( VB, VC), a także oleje które zawierają dodatki antykorozyjne i antyutleniające ( VB-L, VC-L, VD-L)

W naszej podstawowej ofercie mamy oleje do kompresorów tłokowych,śrubowych, łopatkowych o klasach lepkości ISO 46, 68 oraz 100.

Posiadamy także oleje marki Atlas Copco dedykowane właśnie do kompresorów tej marki.