- Instalacja aluminiowa: Lekka i trwała, ale droższa

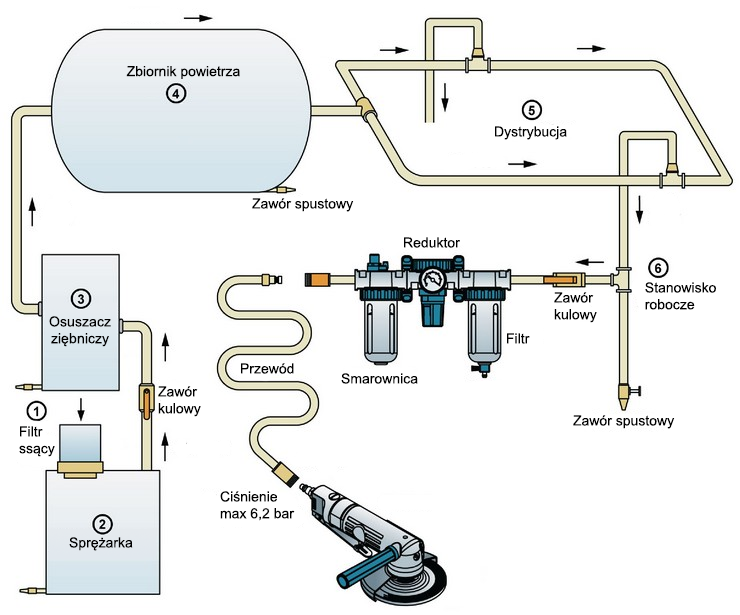

Systemy sprężonego powietrza wykonane z aluminium są wykorzystywane w wielu gałęziach przemysłu do generowania, przechowywania i dystrybucji sprężonego powietrza. Systemy te składają się zazwyczaj ze sprężarki, zbiorników magazynowych oraz przewodów dystrybucyjnych.

Jedną z głównych zalet stosowania aluminium w systemach sprężonego powietrza jest jego lekkość i odporność na korozję. Aluminium jest znacznie lżejsze niż inne materiały, takie jak stal, co ułatwia jego transport i obsługę. Jest również odporne na korozję w wyniku kontaktu ze słoną wodą, chemikaliami i innymi substancjami korozyjnymi, co sprawia, że może być stosowane w wielu gałęziach przemysłu.

Oprócz właściwości odpornych na korozję, aluminium ma również dobrą przewodność cieplną, co czyni go odpowiednim do stosowania w aplikacjach, gdzie kontrola temperatury jest ważna.

Rozważając instalację systemu sprężonego powietrza, ważne jest, aby dokładnie ocenić korzyści i koszty różnych materiałów. Na przykład aluminiowy system sprężonego powietrza może być droższy z góry niż system polipropylenowy lub skręcany, ale może mieć dłuższą żywotność i wymagać mniejszej konserwacji w czasie. W dłuższej perspektywie może to przynieść firmie oszczędności.

Dlaczego więc firma powinna wybrać instalację aluminiową zamiast polipropylenowej lub skręcanej?

Istnieje kilka powodów, aby rozważyć aluminium nad tymi innymi materiałami. Po pierwsze, systemy aluminiowe są bardziej odporne na korozję i mają dłuższą żywotność, co może skutkować oszczędnościami w czasie ze względu na potrzebę mniejszej konserwacji i napraw. Dodatkowo, systemy aluminiowe są lekkie i łatwe w obsłudze, co może być ważne w niektórych branżach lub zastosowaniach, gdzie waga jest czynnikiem krytycznym.

Ogólnie rzecz biorąc, wybór materiału dla systemu sprężonego powietrza zależy od konkretnych wymagań aplikacji i branży, w której będzie on używany. Ważne jest, aby dokładnie rozważyć korzyści i ograniczenia różnych materiałów, aby wybrać najlepszą opcję dla danego zastosowania.

Chociaż aluminium ma wiele zalet jako materiał dla systemów sprężonego powietrza, istnieją również pewne potencjalne wady, które należy rozważyć.

Jedną z potencjalnych wad aluminium jest to, że może nie jest tak wytrzymała jak inne materiały, takie jak stal. Może to powodować, że nie nadaje się ona do zastosowań, w których występuje wysokie ciśnienie lub duże obciążenia. Systemy aluminiowe mogą być również bardziej podatne na uszkodzenia spowodowane uderzeniami lub zużyciem mechanicznym niż systemy wykonane z innych materiałów.

Inną potencjalną wadą aluminium jest to, że może być droższa z góry niż inne materiały, takie jak polipropylen lub systemy skręcane. Może to sprawić, że początkowo instalacja będzie bardziej kosztowna, chociaż długoterminowe oszczędności wynikające z ograniczenia konserwacji i napraw mogą zrekompensować ten początkowy koszt.

Dodatkowo systemy aluminiowe mogą wymagać częstszego czyszczenia i konserwacji w celu utrzymania ich właściwości antykorozyjnych. Może to być czasochłonne i może wymagać użycia specjalistycznych środków czyszczących lub sprzętu.

Ogólnie rzecz biorąc, podczas gdy aluminium ma wiele zalet jako materiał dla systemów sprężonego powietrza, ważne jest, aby dokładnie rozważyć potencjalne wady, aby określić, czy jest to najlepszy wybór dla danego zastosowania.

Istnieje wiele branż, które wykorzystują aluminiowe instalacje sprężonego powietrza. Oto kilka przykładów:

- Motoryzacja: Aluminiowe systemy sprężonego powietrza są często stosowane w przemyśle motoryzacyjnym, ponieważ są lekkie i odporne na korozję. Dzięki temu nadają się do stosowania w pojazdach, gdzie waga jest czynnikiem krytycznym i gdzie narażenie na działanie substancji korozyjnych, takich jak sól i woda, może spowodować uszkodzenie innych rodzajów materiałów.

- Przemysł lotniczy i kosmiczny: Systemy aluminiowe są szeroko stosowane w przemyśle lotniczym i kosmicznym ze względu na ich lekkość i właściwości odporne na korozję. Te cechy sprawiają, że są one idealne do stosowania w samolotach, gdzie waga jest głównym problemem i gdzie narażenie na działanie substancji korozyjnych, takich jak słona woda, może być problemem.

- Przemysł spożywczy i napojów: W przemyśle spożywczym i napojów ważne jest stosowanie materiałów, które są odporne na korozję i nie zanieczyszczają produktów. Systemy aluminiowe dobrze nadają się do tego celu, ponieważ są odporne na korozję i są łatwe do czyszczenia i konserwacji.

- Przemysł farmaceutyczny: W przemyśle farmaceutycznym ważne jest stosowanie materiałów, które nie zanieczyszczają produktów i nie wchodzą w reakcje z chemikaliami lub innymi substancjami. Systemy aluminiowe są dobrym wyborem w tej branży ze względu na ich właściwości odporne na korozję i zdolność do wytrzymywania wysokich temperatur.

- Przetwórstwo chemiczne: Systemy aluminiowe są również wykorzystywane w przemyśle przetwórstwa chemicznego, ponieważ są odporne na korozję i mogą wytrzymać wysokie temperatury. Dzięki temu nadają się do zastosowań, w których narażenie na działanie żrących substancji chemicznych lub wysokich temperatur może stanowić problem.

Jeśli jesteś w potrzebie posiadania aluminiowego systemu sprężonego powietrza, rozważ kontakt z firmą Pneumatig. Pneumatig to firma, która sprzedaje wysokiej jakości aluminiowe systemy sprężonego powietrza firmy Atlas Copco, wiodącego producenta urządzeń przemysłowych. Konkretny produkt oferowany przez Pneumatig nosi nazwę “Airnet” i jest kompleksowym rozwiązaniem do generowania, przechowywania i dystrybucji sprężonego powietrza.

Systemy Airnet wykonane są z wysokiej jakości aluminium i zostały zaprojektowane tak, aby były trwałe, odporne na korozję i łatwe w utrzymaniu. Nadają się do stosowania w wielu gałęziach przemysłu, w tym w przemyśle motoryzacyjnym, lotniczym, spożywczym, farmaceutycznym i chemicznym.

Zespół w Pneumatig ma wiedzę i doświadczenie w wyborze i instalacji systemów sprężonego powietrza i może pomóc w wyborze najlepszego rozwiązania dla konkretnego zastosowania.

Instalacja sprężonego powietrza ze stali nierdzewnej – zalety i wady

Jedną z głównych zalet stosowania instalacji sprężonego powietrza wykonanego ze stali nierdzewnej jest jej wytrzymałość i trwałość. Stal jest znacznie mocniejsza niż inne materiały, takie jak aluminium czy polipropylen, co sprawia, że dobrze nadaje się do zastosowań, w których występuje wysokie ciśnienie lub duże obciążenia. Systemy stalowe są również generalnie bardziej odporne na zużycie mechaniczne, co może sprawić, że będą bardziej trwałe w czasie.

Oprócz wytrzymałości i trwałości, stal ma dobrą przewodność cieplną, co sprawia, że nadaje się do zastosowań, w których ważna jest kontrola temperatury. Jest również łatwy do spawania i obróbki mechanicznej, co sprawia, że jest łatwy w produkcji i konserwacji.

Istnieje kilka sytuacji, w których system sprężonego powietrza wykonany ze stali może być lepszym wyborem niż system wykonany z aluminium lub polipropylenu. Należą do nich:

- Zastosowania, w których występuje wysokie ciśnienie lub duże obciążenia: Stal jest znacznie mocniejsza niż inne materiały, takie jak aluminium lub polipropylen, co sprawia, że dobrze nadaje się do zastosowań, w których występuje wysokie ciśnienie lub duże obciążenia.

- Branże o wysokim poziomie zużycia mechanicznego: Systemy stalowe są ogólnie bardziej odporne na zużycie mechaniczne niż inne materiały, co może sprawić, że będą bardziej trwałe w czasie. To sprawia, że są one dobrym wyborem dla branż o wysokim poziomie zużycia mechanicznego, takich jak górnictwo lub budownictwo.

- Zastosowania, w których ważna jest kontrola temperatury: Stal ma dobrą przewodność cieplną, co sprawia, że nadaje się do stosowania w aplikacjach, w których ważna jest kontrola temperatury. Może to być ważne w takich branżach jak przetwórstwo chemiczne lub wytwarzanie energii, gdzie wahania temperatury mogą wpływać na wydajność sprzętu.

Istnieje kilka potencjalnych wad, które należy rozważyć przy korzystaniu z systemu sprężonego powietrza wykonanego ze stali:

- Waga: Stal jest znacznie cięższa niż inne materiały, takie jak aluminium lub polipropylen, co może utrudniać jej transport i obsługę. Może to stanowić problem w niektórych branżach lub zastosowaniach, w których ciężar jest czynnikiem krytycznym.

- Korozja: Systemy stalowe mogą być bardziej podatne na korozję niż inne materiały, co może wymagać częstszego czyszczenia i konserwacji w celu utrzymania ich właściwości antykorozyjnych. Może to być czasochłonne i może wymagać użycia specjalistycznych środków czyszczących lub sprzętu.

- Koszt: Systemy ze stali nierdzewnej mogą być droższe z góry niż inne materiały, takie jak aluminium czy polipropylen. Może to powodować, że ich instalacja będzie początkowo bardziej kosztowna, chociaż długoterminowe oszczędności wynikające z ograniczenia konserwacji i napraw mogą zrekompensować ten początkowy koszt.

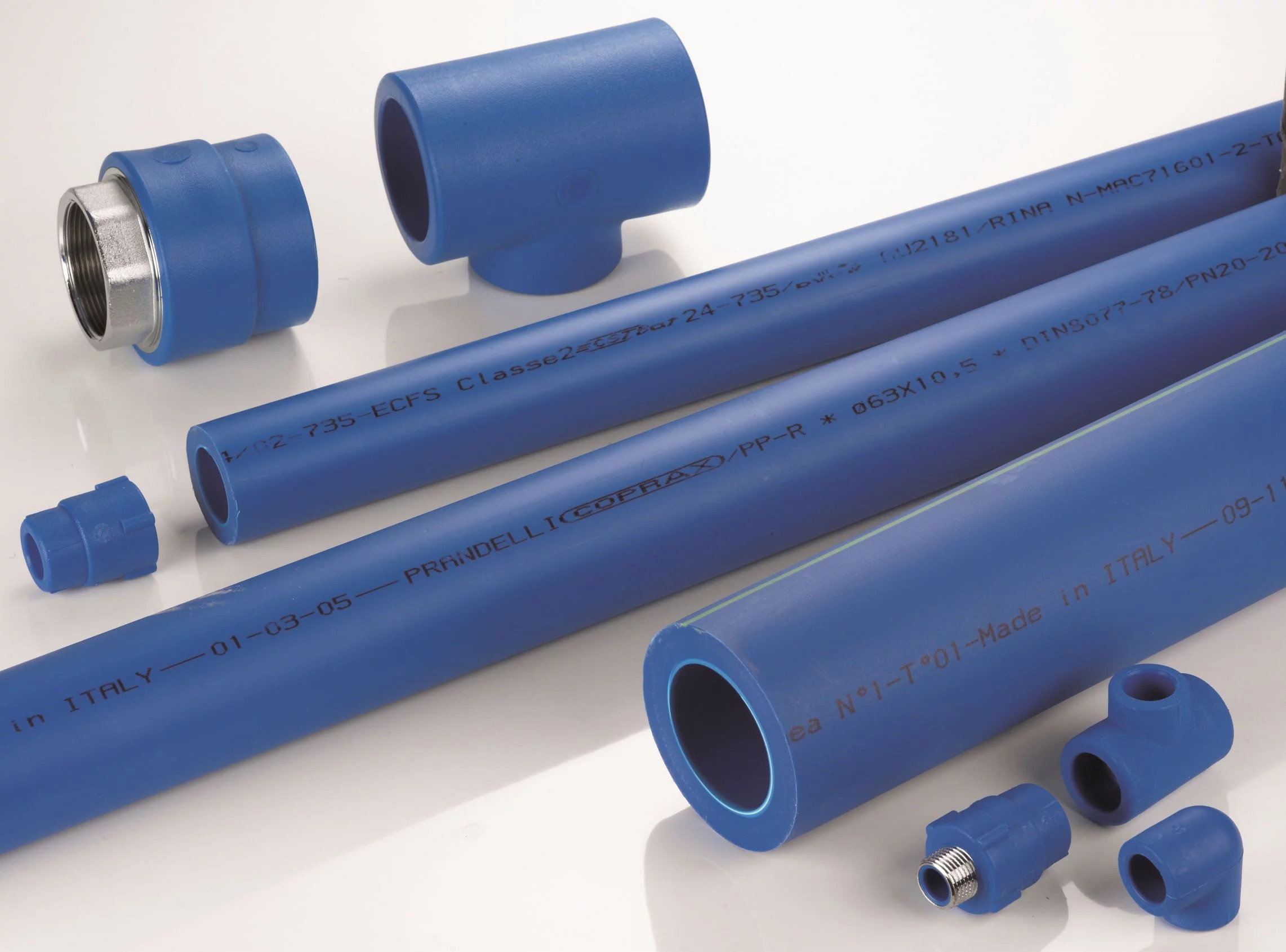

Instalacja z polipropylenu: Lekka, odporna chemicznie i wytrzymała, ale mniej odporna na wysokie temperatury

Instalacje sprężonego powietrza wykonane z polipropylenu charakteryzują się niską wagą, odpornością chemiczną oraz wysoką wytrzymałością. Są one doskonałym rozwiązaniem dla miejsc, gdzie ważne jest zachowanie jak najniższej wagi całego systemu, ale jednocześnie wymagana jest odporność na działanie agresywnych środków chemicznych, na przykład w przemyśle farmaceutycznym czy spożywczym.

Firma “Pneumatig” oferuje rury firmy “Coprax” wykonane z polipropylenu, które charakteryzują się wysoką jakością i niezawodnością. Te rury są idealnym rozwiązaniem dla instalacji sprężonego powietrza, gdzie wymagana jest odporność na agresywne środowiska chemiczne oraz niska waga całego systemu.

Jednak pomimo swoich zalet, instalacje z polipropylenu są mniej odporne na wysokie temperatury niż te wykonane z aluminium lub stal skręcana. Dlatego też ich stosowanie jest ograniczone do zastosowań, gdzie temperatury nie przekraczają określonego progu.

Instalacje z polipropylenu są często stosowane w następujących branżach:

- Przemysł farmaceutyczny: Polipropylen jest odporny na działanie wielu agresywnych chemikaliów, dlatego też instalacje z tego materiału są idealnym rozwiązaniem dla przemysłu farmaceutycznego, gdzie konieczne jest zachowanie czystości i sterylności.

- Przemysł spożywczy: Podobnie jak w przemyśle farmaceutycznym, w przemyśle spożywczym ważne jest zachowanie czystości i bezpieczeństwa żywności. Polipropylen jest bezpieczny dla spożycia i nie wydziela szkodliwych substancji, dlatego też instalacje z tego materiału są często stosowane w przemyśle spożywczym.

- Przemysł chemiczny: Polipropylen jest odporny na działanie wielu chemikaliów, dlatego też instalacje z tego materiału są często wykorzystywane w przemyśle chemicznym do transportowania i rozprowadzania różnych chemikaliów.

- Budownictwo: Polipropylen jest odporny na działanie warunków atmosferycznych, dlatego też instalacje z tego materiału są często stosowane w budownictwie do transportowania sprężonego powietrza w systemach wentylacyjnych i klimatyzacyjnych.

Podsumowując, instalacje sprężonego powietrza wykonane z aluminium, stal skręcanej lub polipropylenu różnią się między sobą pod względem właściwości, zalet i wad. Dokonując wyboru odpowiedniego materiału należy dokładnie przemyśleć swoje potrzeby i oczekiwania jak również specyficzne wymagania danego zastosowania.

Na przykład, jeśli waga jest czynnikiem krytycznym, lepszym wyborem może być aluminium lub polipropylen. Jeśli ważniejsza jest elastyczność i możliwość dostosowania, instalacja z oplotem stalowym może być bardziej odpowiednia. Z drugiej strony, jeśli system będzie narażony na działanie wysokich temperatur lub agresywnych substancji chemicznych, bezpieczniejszą opcją może być aluminium lub polipropylen.

Warto również rozważyć długoterminowe potrzeby konserwacyjne i naprawcze instalacji. Instalacje aluminiowe i polipropylenowe są zwykle bardziej trwałe i wymagają mniejszej konserwacji, natomiast instalacje z oplotem stalowym mogą wymagać częstszych napraw i wymiany uszczelek.

Ostatecznie, najlepszy wybór będzie zależał od konkretnych potrzeb i budżetu projektu.

Wybór właściwego materiału dla instalacji sprężonego powietrza.

Podsumowując, wybór materiału na instalację sprężonego powietrza jest ważną decyzją, która może mieć znaczący wpływ na wydajność i bezpieczeństwo systemu. Instalacje aluminiowe, z oplotem stalowym i polipropylenowe mają swoje unikalne właściwości, zalety i wady. Dokładne rozważenie specyficznych wymagań i potrzeb danego zastosowania, a także długoterminowych potrzeb w zakresie konserwacji i napraw, może pomóc w zapewnieniu wyboru właściwego materiału dla danego zadania.