Utrzymanie ruchu w zakładzie produkcyjnym to proces zarządzania procesami produkcyjnymi w celu utrzymania ciągłości produkcji. Jest to szczególnie ważne w przypadku zakładów, w których maszyny i urządzenia pracują przez wiele godzin dziennie i każdy przestój może mieć negatywny wpływ na wydajność i rentowność całego przedsiębiorstwa.

Spis treści

Zarządzanie procesami produkcyjnymi

Zarządzanie procesami produkcyjnymi obejmuje planowanie i organizację procesów produkcyjnych, kontrolę jakości i niezawodności maszyn i urządzeń produkcyjnych oraz zarządzanie czasem pracy i przestojami.

Planowanie i organizacja procesów produkcyjnych polega na określeniu potrzeb produkcyjnych i zaplanowaniu dostaw surowców i materiałów, a także na ustaleniu harmonogramu pracy maszyn i urządzeń.

Kontrola jakości i niezawodności maszyn i urządzeń produkcyjnych polega na regularnym sprawdzaniu ich stanu technicznego i wykrywaniu ewentualnych nieprawidłowości oraz na wprowadzaniu działań zapobiegawczych.

Zarządzanie czasem pracy i przestojami polega na zapewnieniu optymalnego wykorzystania czasu pracy maszyn i urządzeń oraz na minimalizowaniu przestojów spowodowanych awariami i usterkami.

Utrzymanie ruchu: metody oraz techniki zapobiegania usterkom

Metody i techniki zapobiegania usterkom to działania, których celem jest zmniejszenie ryzyka wystąpienia awarii i usterek oraz zwiększenie niezawodności maszyn i urządzeń.

Do najważniejszych metod i technik zapobiegania usterkom należą: tworzenie instrukcji i procedur utrzymania ruchu, kształtowanie kultury utrzymania ruchu w zakładzie produkcyjnym oraz wprowadzanie systemów zarządzania utrzymaniem ruchu, takich jak TPM (Total Productive Maintenance) lub RCM (Reliability Centered Maintenance). Utrzymanie ruchu polega na opracowaniu szczegółowych instrukcji dotyczących obsługi, konserwacji i naprawy maszyn i urządzeń.

To cię może zainteresować Automatyka przemysłowa co to takiego oraz jej plusy

Kształtowanie kultury utrzymania ruchu w zakładzie produkcyjnym to proces zmieniania mentalności pracowników i kształtowania ich postaw proaktywnych, skupionych na ciągłym doskonaleniu procesów i działań zapobiegawczych.

Utrzymanie ruchu to kluczowy element funkcjonowania każdej firmy. Wprowadzanie systemów zarządzania utrzymaniem ruchu, takich jak TPM lub RCM, to strategie, które pozwalają na ciągłe doskonalenie procesów i działań zapobiegawczych oraz aktywny udział pracowników w procesie utrzymania ruchu.

Dzięki takim działaniom możliwe jest zminimalizowanie ryzyka awarii i przestojów, co przekłada się na lepszą efektywność i wydajność przedsiębiorstwa. Pamiętaj, że odpowiednie zarządzanie utrzymaniem ruchu to podstawa sukcesu każdej firmy.

Metody i techniki usuwania usterek

Metody i techniki usuwania usterek to działania, których celem jest szybkie i skuteczne usunięcie awarii lub usterki maszyn i urządzeń.

Do najważniejszych metod i technik usuwania usterek należą: diagnozowanie i lokalizowanie usterek, naprawa i przeglądy maszyn i urządzeń oraz planowanie i organizacja prac remontowych.

Diagnozowanie i lokalizowanie usterek polega na zidentyfikowaniu przyczyny awarii lub usterki za pomocą odpowiednich narzędzi i metod diagnostycznych. Naprawa i przeglądy maszyn i urządzeń to działania, których celem jest usunięcie usterek i zapewnienie sprawności maszyn i urządzeń.

Planowanie i organizacja prac remontowych polega na zaplanowaniu i zorganizowaniu prac remontowych tak, aby były one wykonywane sprawnie i bezpiecznie oraz aby minimalizowały wpływ na ciągłość produkcji.

Optymalizacja procesów produkcyjnych i zwiększanie efektywności

Optymalizacja procesów produkcyjnych i zwiększanie efektywności to działania, których celem jest poprawa wydajności i rentowności zakładu produkcyjnego poprzez optymalizację procesów produkcyjnych i zwiększenie efektywności.

Optymalizacja procesów produkcyjnych polega na analizie procesów produkcyjnych i określeniu możliwości ich usprawnienia oraz na optymalizacji parametrów produkcyjnych, takich jak prędkość produkcji czy wydajność maszyn.

Zwiększanie efektywności to proces wdrażania nowych technologii i rozwiązań, które pozwalają na zwiększenie wydajności i efektywności procesów produkcyjnych.

Podsumowując, utrzymanie ruchu w zakładzie produkcyjnym to proces zarządzania procesami produkcyjnymi w celu zapewnienia ciągłości produkcji i minimalizowania awarii i przestojów.

Skuteczne utrzymanie ruchu wymaga planowania i organizacji procesów produkcyjnych, kontroli jakości i niezawodności maszyn i urządzeń oraz zarządzania czasem pracy i przestojami.

Ważnym elementem utrzymania ruchu jest także stosowanie metod i technik zapobiegania usterkom oraz szybkie i skuteczne usuwanie awarii i usterek. Optymalizacja procesów produkcyjnych i zwiększanie efektywności pozwalają na dalsze podnoszenie wydajności i rentowności zakładu produkcyjnego.

Zasady obsługi i konserwacji elementów pneumatycznych

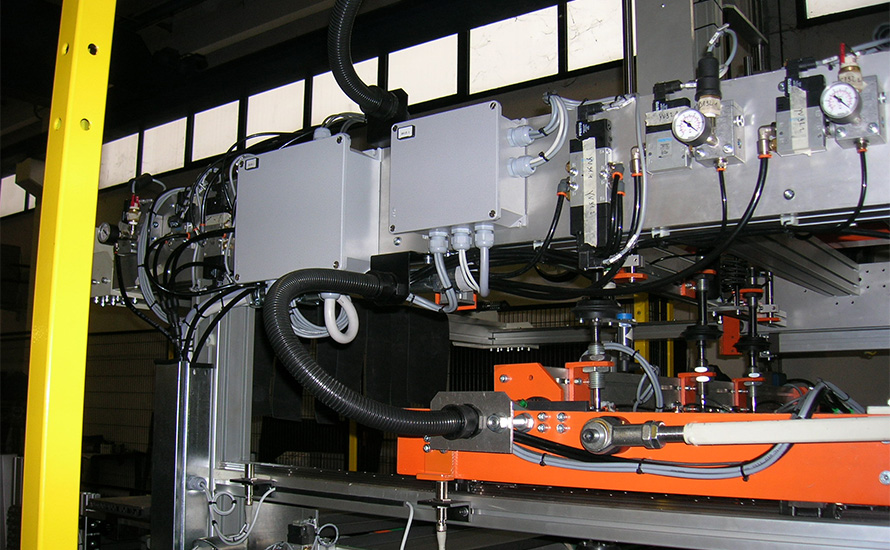

Elementy pneumatyczne, takie jak siłowniki, zawory czy elektrozawory, są ważnym elementem wielu układów pneumatycznych. Ich sprawność i niezawodność ma bezpośredni wpływ na działanie całego układu i jest kluczowa dla jego wydajności i niezawodności. Dlatego tak ważna jest odpowiednia obsługa i konserwacja elementów pneumatycznych.

Zasady obsługi elementów pneumatycznych obejmują m.in.:

- Regularne sprawdzanie stanu technicznego elementów pneumatycznych i wykrywanie ewentualnych nieprawidłowości

- Prawidłowe użytkowanie elementów pneumatycznych zgodnie z przeznaczeniem i instrukcjami producenta

- Dbanie o czystość elementów pneumatycznych i unikanie zanieczyszczenia olejami czy pyłami

Zasady konserwacji elementów pneumatycznych obejmują m.in.:

- Regularne przeprowadzanie przeglądów i kontroli elementów pneumatycznych

- Stosowanie się do zaleceń producenta dotyczących okresów międzyprzeglądowych i okresu eksploatacji elementów pneumatycznych

- Stosowanie wymaganych rodzajów i ilości smarów i olejów do smarowania elementów pneumatycznych

- Wymienianie uszkodzonych lub zużytych elementów pneumatycznych w odpowiednim czasie

- Przechowywanie elementów pneumatycznych w odpowiednich warunkach (np. w suchym i zacienionym miejscu)

Pamiętaj, że odpowiednia obsługa i konserwacja elementów pneumatycznych jest kluczowa dla ich sprawności i niezawodności, a co za tym idzie dla działania całego układu pneumatycznego.

Diagnostyka i lokalizowanie usterek w układach pneumatycznych

Awarie i usterki w układach pneumatycznych mogą mieć poważne konsekwencje dla działania całego systemu i dla wydajności pracy. Dlatego ważna jest szybka i skuteczna diagnostyka i lokalizowanie usterek w układach pneumatycznych.

Istnieje wiele metod i narzędzi do diagnostyki i lokalizowania usterek w układach pneumatycznych. Do najważniejszych należą:

- Analiza danych z urządzeń pomiarowych i automatyki przemysłowej, takich jak przetworniki ciśnienia czy przepływu

- Wykorzystanie specjalistycznych narzędzi diagnostycznych, takich jak manometry czy przyrządy do badania szczelności

- Obserwacja objawów awarii lub usterki, takich jak brak reakcji elementów pneumatycznych na sygnały sterujące czy nieprawidłowa praca maszyn i urządzeń

Po zdiagnozowaniu awarii lub usterki konieczne jest dokładne lokalizowanie jej przyczyny. Może to wymagać demontażu i sprawdzenia poszczególnych elementów układu pneumatycznego oraz ich przeprowadzenia testów diagnostycznych.

Pamiętaj, że skuteczna diagnostyka i lokalizowanie usterek w układach pneumatycznych jest kluczowa dla szybkiego i skutecznego usunięcia awarii lub usterki oraz dla zapewnienia sprawności i niezawodności całego układu.

W przypadku braku odpowiedniej wiedzy lub doświadczenia w diagnostyce i lokalizowaniu usterek w układach pneumatycznych, należy skorzystać z pomocy specjalisty lub zakładu serwisowego.

Firma Pneumatig zajmuje się montażem instalacji pneumatycznych od ponad 20 lat. Posiadamy wieloletnie doświadczenie w tej dziedzinie i jesteśmy w stanie pomóc Państwu w optymalizacji ruchu produkcyjnego. Dysponujemy wykwalifikowanym personelem oraz nowoczesnym sprzętem i narzędziami, dzięki czemu jesteśmy w stanie zapewnić wysoką jakość świadczonych przez nas usług. Oferujemy kompleksowe rozwiązania z zakresu instalacji pneumatycznych, od projektowania po montaż i serwis. Jeśli są Państwo zainteresowani naszą ofertą lub chcą uzyskać więcej informacji, prosimy o kontakt.