Spis treści

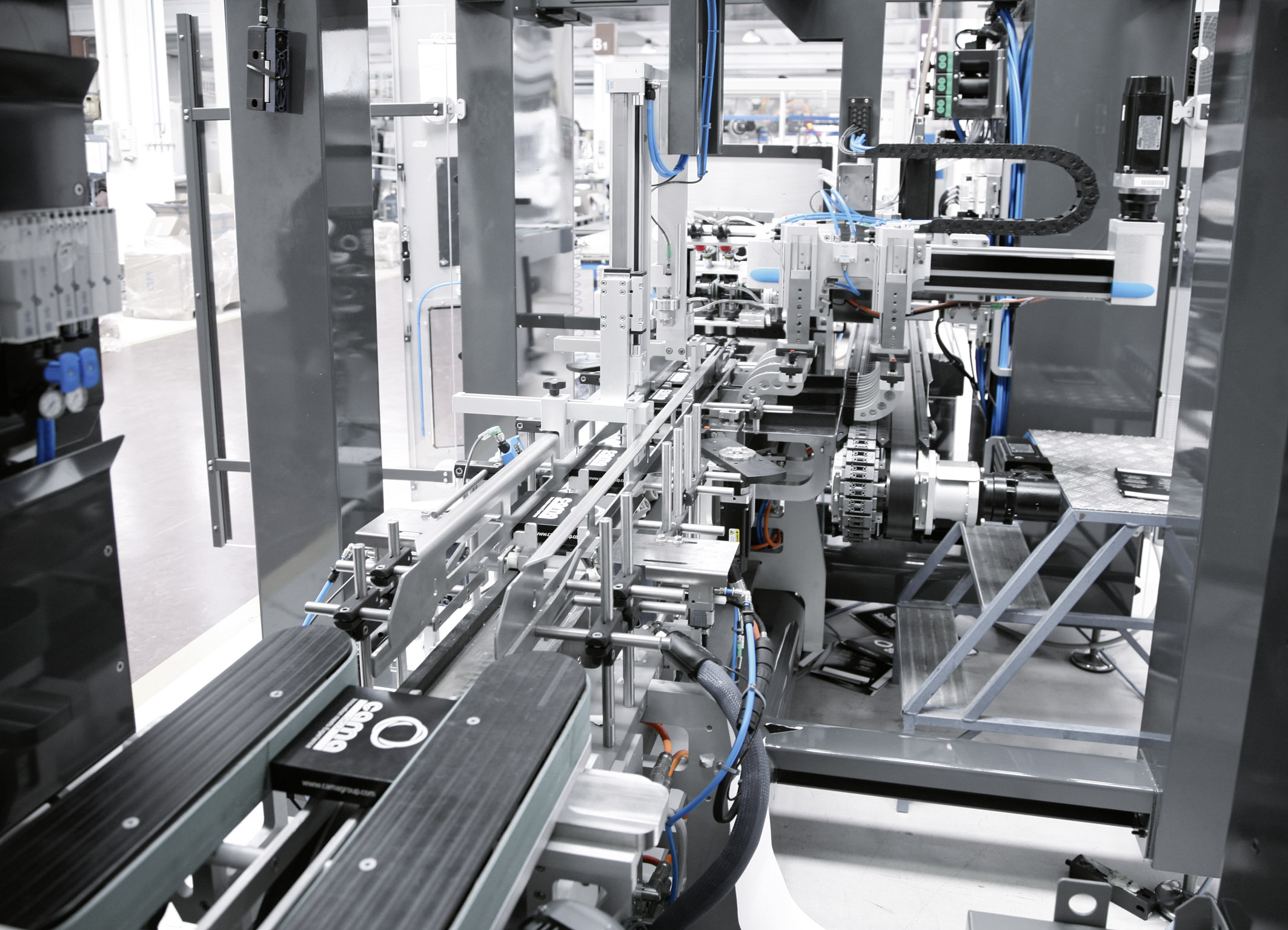

Systemy pneumatyczne znajdują szerokie zastosowanie w przemyśle, ale ich niezawodność jest możliwa tylko dzięki regularnemu utrzymaniu ruchu. Prewencja awaryjności to kluczowy element dbałości o zdrowie tych systemów, a jego podstawą jest prawidłowa diagnostyka stanu obiektów pneumatycznych. Warto poznać sposoby na oszczędzanie energii i optymalizacja efektywności w systemach pneumatycznych, aby w pełni wykorzystać ich potencjał. W niniejszym artykule przedstawimy, jakie elementy są niezbędne dla skutecznej diagnostyki oraz jak wpłyną na wydłużenie żywotności systemów pneumatycznych.

1. Regularne inspekcje – W ramach prewencji awaryjności, przeglądanie systemów pneumatycznych powinno być przeprowadzane w określonych odstępach czasu, uwzględniając indywidualne potrzeby i warunki pracy danej instalacji. Regularne audyty pomogą wykryć problemy we wczesnym stadium, dzięki czemu można uniknąć większych awarii i zbędnych kosztów.

2. Monitoring parametrów pracy – Zwracaj uwagę na parametry takie jak ciśnienie, przepływ, temperaturę oraz wilgotność powietrza. Wszelkie odstępstwa od normy mogą świadczyć o problemach w systemie, dlatego ważne jest monitorowanie tych wartości i analiza ich zmian w czasie. Aby lepiej zrozumieć, dlaczego te parametry są tak istotne w kontekście utrzymania bezpieczeństwa pracy z urządzeniami pneumatycznymi: dobre praktyki i zalecenia, warto zapoznać się z dostępnymi materiałami na ten temat.

3. Diagnostyka błędów i awarii – Znajomość najczęstszych przyczyn uszkodzeń w systemach pneumatycznych pozwala na szybkie rozwiązanie problemów i ograniczenie ich wpływu na działanie instalacji. Zawsze sprawdzaj historię błędów oraz wszelkie awarie, które mogą wystąpić w trakcie eksploatacji.

4. Analiza stopnia zużycia części – Części mają określony czas życia, który może być różny w zależności od jakości materiałów, warunków pracy czy częstotliwości używania. Regularna kontrola stopnia zużycia ważnych elementów systemu pneumatycznego, takich jak zawory czy uszczelki, pozwoli na zaplanowanie wymiany części zanim dojdzie do awarii. Warto również zastosować praktyczne wskazówki, które pomogą jak obniżyć koszty sprężonego powietrza?, co przyczyni się do przedłużenia żywotności poszczególnych komponentów systemu pneumatycznego.

5. Dokumentacja diagnostyki – Utrzymuj szczegółową dokumentację każdej przeprowadzonej diagnostyki, gdzie zostaną zawarte wyniki pomiarów, szczegóły przeglądów oraz ewentualne rekomacje dotyczące działań naprawczych. Dzięki temu można śledzić postępy we wprowadzanych zmianach oraz analizować wpływ tych działań na ogólną niezawodność systemu.

Pamiętaj, że systemy pneumatyczne są ważnym elementem wielu przemysłowych procesów, a prawidłowa diagnostyka stanu obiektów pneumatycznych pozwoli na ich niezawodne działanie. Bez odpowiedniego utrzymania ruchu, istnieje ryzyko kosztownych przestojów i utraty efektywności produkcji. Warto zaznajomić się z najpopularniejszymi zastosowaniami pneumatyki w przemyśle – przeglądem branż i technologii, aby lepiej zrozumieć jej roli we współczesnych procesach produkcyjnych. Dlatego warto poświęcić czas i zasoby na kompleksowe podejście do diagnostyki oraz wprowadzenie działań prewencyjnych mających na celu wydłużenie żywotności systemów pneumatycznych.

Właściwe dopasowanie parametrów pracy: kontrola nad wydajnością i zużyciem energii

Systemy pneumatyczne są nieodłącznym elementem wielu gałęzi przemysłu, od automatyki po przemysł spożywczy. Optymalizacja ich pracą, poprzez właściwe dopasowanie parametrów pracy, ma kluczowe znaczenie dla efektywności energetycznej, wydajności produkcji oraz ograniczenia kosztów eksploatacji. W niniejszym artykule opiszemy, jak uzyskać kontrolę nad wydajnością i zużyciem energii, dbając o precyzyjne dostosowanie parametrów pracy systemów pneumatycznych.

1. Dobranie optymalnego ciśnienia roboczego – Ciśnienie powietrza ma istotny wpływ zarówno na wydajność, jak i zużycie energii. Odpowiednie dobrane ciśnienie robocze zminimalizuje ryzyko przesterowania elementów systemu pneumatycznego, a jednocześnie pozwoli na właściwe działanie urządzenia w wymaganych granicach wydajności.

2. Regulacja przepływu powietrza – Właściwe zarządzanie przepływem powietrza jest kluczowe dla utrzymania odpowiedniej wydajności systemu pneumatycznego. Zbyt mały przepływ prowadzi do spadku wydajności pracy, natomiast zbyt duży może zwiększyć zużycie energii i przyspieszyć zużycie części. Stosowanie regulatorów przepływu i zaworów dławiących pozwoli na optymalizację przepływu powietrza.

3. Kontrola temperatury pracy – Temperatura powietrza ma wpływ na lepkość oleju smarującego, a tym samym na sprawność pracy elementów systemu pneumatycznego. Dobra izolacja termiczna, stosowanie wymienników ciepła oraz regularne kontrolowanie temperatury pracy urządzeń przyczyni się do właściwej eksploatacji i niwelowania strat energetycznych.

4. Monitorowanie jakości powietrza – Wilgotność oraz zawartość zanieczyszczeń w powietrzu mają wpływ na efektywność pracy systemów pneumatycznych. Oczyszczanie i osuszanie powietrza za pomocą filtrów, separatorów oraz osuszaczy powietrza jest niezbędne dla utrzymania optymalnych warunków pracy i minimalizacji zużycia energii.

5. Szkolenie personelu – Właściwe dopasowanie parametrów pracy systemów pneumatycznych wymaga wiedzy i umiejętności. Personel odpowiedzialny za utrzymanie ruchu powinien być przeszkolony w zakresie stosowania i regulacji parametrów pracy, co pozwoli na bieżącą kontrolę nad wydajnością i zużyciem energii.

Właściwe dopasowanie parametrów pracy systemów pneumatycznych to sztuka, która wpływa na rentowność i wydajność instalacji. Dbałość o optymalizację parametrów pracy umożliwi kontrolę nad wydajnością i zużyciem energii, prowadząc do oszczędności i zredukowania negatywnego wpływu na środowisko.

Czyszczenie i konserwacja podzespołów: tajemnice długowieczności w świecie pneumatyki

W dobie rosnącej złożoności technologicznej, czyszczenie i konserwacja podzespołów staje się kluczową praktyką dla utrzymania wysokiej niezawodności systemów pneumatycznych. Dbając o precyzyjne utrzymanie elementów składowych, można wpłynąć na dłuższą żywotność urządzeń, a tym samym na bezpieczeństwo ich użytkowania. Oto kilka nieoczywistych aspektów, które warto wziąć pod uwagę, dbając o czyszczenie i konserwację podzespołów pneumatycznych.

1. Partnerstwo z mikrobiologią – Czy wiesz, że rozwój mikroorganizmów może wpłynąć na funkcjonowanie systemów pneumatycznych? Bakterie, grzyby czy drożdże znajdujące się w powietrzu kompresyjnym mogą przenikać do systemu, powodując zmniejszenie wydajności pracy i korozję elementów. Dlatego warto wdrożyć program monitorowania jakości powietrza z uwzględnieniem analiz mikrobiologicznych, co pozwoli na lepsze zrozumienie zagrożeń i opracowanie skutecznych strategii konserwacji.

2. Niematerialne zyski z dbałości o detale – Czyszczenie i konserwacja podzespołów wymaga precyzyjnego podejścia, które uwzględnia indywidualne właściwości poszczególnych elementów systemu pneumatycznego. Stosowanie odpowiedniej techniki oraz doboru narzędzi oraz środków czyszczących, smarów czy antykorozyjnych może przyczynić się do długotrwałej optymalizacji pracy systemów i minimalizacji kosztów eksploatacji.

3. Holistyczne podejście do systemów pneumatycznych – Czyszczenie i konserwacja podzespołów powinna być traktowana jako integralna część szeroko pojętej prewencji awaryjności i utrzymania ruchu. Tylko kompleksowe podejście, uwzględniające regularną diagnostykę, optymalizację parametrów pracy czy przeprowadzenie szkoleń dla personelu, pozwoli na uzyskanie maksymalnych korzyści z dbałości o podzespoły pneumatyczne.

4. Zrównoważony rozwój w pneumatyce – Długotrwałe działanie systemów pneumatycznych oraz utrzymanie ich trwałości nie jest jedynie kwestią techniczną. Wartym podkreślenia jest aspekt ekologiczny, który objawia się w mniejszym zużyciu energii, zasobów naturalnych oraz wpływem na ograniczenie emisji CO2. Wprowadzenie zasad związanych z ekologią i zrównoważonym rozwojem w praktyce czyszczenia i konserwacji podzespołów może przyczynić się do długofalowego wzrostu konkurencyjności przemysłu pneumatycznego.

W świecie pneumatyki, troska o bezpieczeństwo i trwałość zaczyna się od dbałości o detale. Odkrywając nowe perspektywy w czyszczeniu i konserwacji podzespołów, można zyskać konkurencyjną przewagę oraz przyczynić się do promowania innowacyjnych rozwiązań i technologii. Niech tajemnice długowieczności pneumatyki staną się dla Ciebie inspiracją do dalszych poszukiwań i rozwoju.

Monitoring i wczesne wykrywanie usterek: jak zapobiec kosztownym awariom

W przemyśle, systemy pneumatyczne są istotnym elementem wielu różnorodnych procesów produkcyjnych. Aby osiągnąć najwyższą wydajność i uniknąć kosztownych przestojów spowodowanych awariami, ważne jest wdrożenie strategii monitoring i wczesne wykrywanie usterek. Poniżej przedstawiamy innowacyjne podejścia, które pomogą Ci zminimalizować ryzyko wystąpienia nieprzewidzianych problemów w systemach pneumatycznych.

1. Adaptacyjne algorytmy prognozowania – Wykorzystaj zaawansowane techniki analizy danych, takie jak uczenie maszynowe czy sztuczna inteligencja, do opracowania adaptacyjnych algorytmów prognozowania usterek. Dzięki temu będziesz mógł szybko reagować na zmiany w pracy systemów pneumatycznych oraz dostosowywać strategie utrzymania ruchu w zależności od aktualnych potrzeb.

2. Sensory smart – Zainwestuj w nowoczesne sensory inteligentne, które umożliwią ciągły monitoring parametrów pracy systemów pneumatycznych, takich jak ciśnienie, przepływ oraz wilgotność powietrza. Sensory te są w stanie samodzielnie analizować dane, wskazywać try oraz generować alert w przypadku wykrycia potencjalnej usterki.

3. Predykcyjna analiza wibracji – Wibracje są jednym z najbardziej niezawodnych wskaźników degradacji części, szczególnie w przypadku łożysk, sprzęgieł czy silników. Poprzez monitorowanie wibracji systemu pneumatycznego, można wczesne wykryć wszelkie zmiany w pracy urządzenia, a dzięki temu zaplanować skuteczne działania naprawcze.

4. Wykorzystanie technologii IoT – Internet Rzeczy oferuje nieograniczone możliwości w zakresie zbierania i analizowania danych z systemów pneumatycznych. Dzięki integracji danych w czasie rzeczywistym, będziesz miał dostęp do szczegółowych informacji o stanie każdego elementu systemu oraz możliwość szybkiego reagowania na zagrożenia.

5. Właściwe szkolenie personelu – Personel odpowiedzialny za utrzymanie ruchu powinien być przeszkolony w zakresie identyfikacji potencjalnych problemów i interpretacji danych zgromadzonych przez systemy monitorujące. Właściwe szkolenie pracowników pozwoli na szybsze wykrywanie usterek oraz zwiększenie efektywności działań naprawczych.

6. Systematyczne audyty energetyczne – Przeprowadzaj regularne audyty energetyczne systemów pneumatycznych, aby zidentyfikować obszary, w których występują nadmiernie wysokie zużycie energii lub inne nieprawidłowości. Dzięki tym informacjom, możesz zoptymalizować pracę systemu oraz wprowadzić działania zapobiegające dalszym problemom.

Wdrożenie strategii monitoring i wczesne wykrywanie usterek pozwoli na utrzymanie wysokiej niezawodności systemów pneumatycznych, co przekłada się na bezpieczeństwo, wydajność i uniknięcie kosztownych przestojów. Inwestując w nowoczesne technologie oraz szkoląc personel, masz szansę zapewnić długotrwały sukces w utrzymaniu ruchu systemów pneumatycznych.

Szkolenie personelu i dbałość o kulturę pracy: fundament dla efektywnego utrzymania ruchu

Era przemysłu 4.0 niesie ze sobą rosnące wymagania wobec pracowników odpowiedzialnych za utrzymanie ruchu systemów pneumatycznych. Szansą na sprostanie tym wyzwaniom jest wprowadzenie nowoczesnych strategii szkolenia personelu, które skupią się nie tylko na umiejętnościach technicznych, ale także na kulturze pracy w organizacji. W artykule przedstawimy, jak właściwe przygotowanie zespołu wraz z dbałością o kulturę pracy może stać się solidnym fundamentem dla efektywnego utrzymania ruchu.

1. Kompetencje interpersonalne – klucz do efektywnej współpracy – Kształtowanie umiejętności interpersonalnych, takich jak komunikacja, empatia czy umiejętność pracy w zespole, pozwoli na skuteczniejsze rozwiązywanie konfliktów i lepsze zarządzanie zasobami ludzkimi. Dbałość o rozwój tych kompetencji przyczyni się do budowania silnych relacji między pracownikami, co z kolei wpłynie na efektywność utrzymania ruchu.

2. Szkolenia techniczne oparte na praktyce – Opracuj program szkoleniowy, który uwzględnia indywidualne potrzeby pracowników, oparty na praktycznych doświadczeniach i realnych sytuacjach. Dzięki temu uczestnicy będą mogli zdobyć konkretne umiejętności wykorzystywane w codziennej pracy oraz zrozumieć zasadność stosowanych procedur i technologii.

3. Ciągłe doskonalenie zawodowe – Wspieraj rozwój zawodowy pracowników, oferując im możliwość udziału w warsztatach, konferencjach czy szkoleniach online. Inwestując w edukację swojego zespołu, zyskujesz lojalnych i zaangażowanych pracowników, którzy będą gotowi wspólnie dążyć do realizacji celów przedsiębiorstwa.

4. Kultura bezpieczeństwa – Włącz programy prewencji awaryjności i bezpieczeństwa pracy jako integralną część kultury organizacji. Przekładając te wartości na praktykę, zyskasz zespół pracowników, którzy będą dbać o swoje zdrowie oraz bezpieczeństwo innych, a tym samym przyczynią się do ograniczenia ryzyka wystąpienia awarii.

5. Otwartość na innowacje i kreatywność – Zachęcaj pracowników do poszukiwania nowatorskich rozwiązań, które mogą przyczynić się do efektywnego utrzymania ruchu. Stworzenie atmosfery, w której każdy może wyrazić swoje pomysły i spostrzeżenia, pozwoli na wykorzystanie pełnego potencjału zespołu oraz wypracowanie unikalnych metod i narzędzi pracy.

6. Wzmocnienie zaangażowania i odpowiedzialności – Wprowadź system motywacyjny, który doceni zaangażowanie i wysiłek pracowników w utrzymanie ruchu. Dzięki temu zbudujesz zespół, który będzie utożsamiał się z celami organizacji i będzie dążył do ich realizacji z pełnym zaangażowaniem.

Holisticzne podejście do szkolenia i kultury pracy pozwoli na wykształcenie pracowników, którzy będą dysponować szeroką wiedzą techniczną oraz kompetencjami miękkimi, istotnymi dla efektywnego utrzymania ruchu systemów pneumatycznych. W długiej perspektywie, troska o rozwój zespołu oraz dbałość o kulturę pracy przyczynią się do wzrostu efektywności i konkurencyjności przedsiębiorstwa.