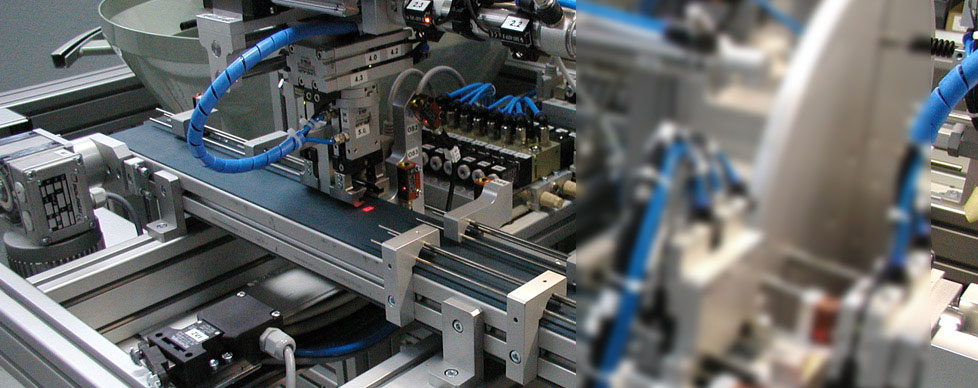

Siłownik pneumatyczny to element roboczy który zamienia energię sprężonego powietrza na energię mechaniczną. Elementy takie są szeroko stosowane w maszynach oraz robotyce w urządzeniach przemysłowych.

Jego budowa nie jest złożona ale popularność użytkowania czyni siłownik pneumatyczny ciekawym elementem całości samej pneumatyki.

Zasada samej pracy jest dosyć prosta i zrozumieć ją może każdy z użytkowników.

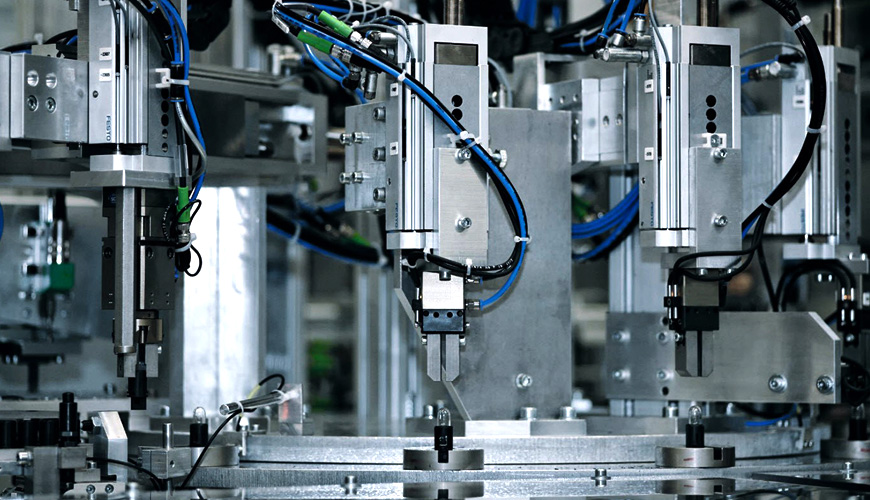

Siłownik posiada dwa porty przyłączeniowe do których doprowadzamy medium, którym sterujemy poprzez zawory rozdzielające.

Najczęściej są to elektrozawory lub zawory sterowane mechanicznie, sterowane dźwignią ręczną lub nożne.

Każdy z takich zaworów pozwoli na wymagane w maszynie sterowanie. Kolejność zasilania siłownika z reguły dotyczy wysuwu jako pierwszy cykl roboczy.

Napełnienie komory medium powoduje przesunięcie tłoka wewnątrz obudowy i ustalony wysuw tłoczyska który zakotwiony w maszynie wykonuje część pracy, np. przesuwając, dosciskając itp.

Przekazanie medium do komory przeciwległej, powoduje przesunięcie tłoka do pierwotnego położenia.

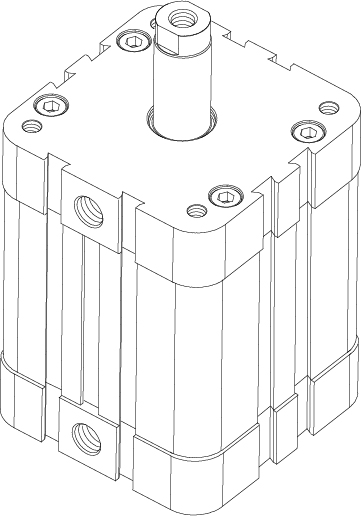

Siłownik pneumatyczny składa się z trzech głównych układów, które złożone razem tworzą finalny wyrób.

Dla charakterystyki skupimy się na najbardziej popularnej grupie siłownika jakim jest siłownik dwustronnego działania serii H (WH) wykonanego wg.normy ISO 15552

Obudowa siłownika pneumatycznego

Element wykonany z profilowanego anodyzowanego aluminium zwany często tuleją.

Cięta na odpowiednią długość stanowi o wielkości i tym samym wysuwie siłownika. W obudowie,wzdłuż jej osi znajduje się jeden lub dwa kanały “T”do bezproblemowego montażu czujnika bezstykowej kontroli położenia tłoka.

W obudowie znajdują się dodatkowo gwintowane otwory na montaż pokryw.

W starszych siłownikach ich rolę spełniały tzw. szpilki które przechodząc współosiowo przez otwory pokryw czy jarzma łączyły je ze sobą .

Otwór obudowy jest zależny od średnicy tłoka którego średnica x wartość ciśnienia = sile pchająco-ciągnionej.

Rozstaw śrub montażowych pozwala na stosowanie wszelkich mocowań wszystkich producentów jak i wymianę całego siłownika wykonanego wg. ISO 15552.

Tłoczysko siłownika pneumatycznego

Wykonany z wysokiej jakości chromowanej stali, jak i stali nierdzewnej,w warunkach gdzie może być narażony na kontakt z substancjami żrącymi, środkami spożywczymi lub na korozję. Tam właśnie zalecane jest zastosowanie tłoczyska ze stali nierdzewnej (opcja).

Tłoczysko zakończone jest gwintem zewnętrznym z kontrującą nakrętką, co pozwala na montaż uchwytu lub “zakotwienie” w urządzeniu. Gwint w zależności od wielkości samego siłownika określa tabela ISO.

W tylnej części tłoczysko za pomocą nakrętki łączy się z tłokiem który wyposażony w magnes i uszczelnienie tworzy pełny element roboczy siłownika.

Materiał taki posiada dużą odporność na ścieranie, wytrzymałość chemiczną a tym samym jest dobrym materiałem konstrukcyjnym o wysokiej wytrzymałości.

Stosowany szeroko w przemyśle jest gwarantem długiej żywotności wszelkich urządzeń których jest częścią.

Z czego wykonany jest tłok siłownika pneumatycznego?

Ten element siłownika wykonany jest najczęściej z tworzywa konstrukcyjnego POM, czyli poliacetal, lub też z aluminium.

Dodatkowo tłok zawiera pierścień magnetyczny umożliwiający stosowanie czujników położenia tłoka.

Pokrywa siłownika pneumatycznego – opis

W Obudowie siłownika pneumatycznego, na jego zewnętrznych końcach są jego dwie pokrywy. Charakterystyczne wzory odlewów pokryw po montażu z obudową tworzą ciekawy design .

W pokrywach, oprócz otworów gwintowanych,zgodnych z rozstawem śrub obudowy znajdują się gwintowane porty do montażu złączek pneumatycznych lub zaworów dławiących, oraz śruba do regulacji amortyzacji dla każdego kierunku pracy siłownika.

Dokręcenie tej śruby powoduje zamknięcie kanału który odpowietrza daną komorę siłownika. W wyniku tego w końcowych fazach ruchu tłoka powstaje poduszka powietrzna,przez co tłok nie uderza w gniazdo pokrywy tym samym pracując jakby nie było ciszej bez obawy uszkodzenia.

Siłownik jako element roboczy wymaga technicznie czystego powietrza.

Czyste powietrze ma bezpośredni wpływ na czas bezawaryjnej pracy siłownika i przekłada się na koszt produkcji.

Zgodnie z normą ISO 8573-1 : 2010 wszystkie siłowniki pneumatyczne powinny być zasilane powietrzem 5 klasy czystości.

Siłownik standardowo zawiera smar techniczny i może z powodzeniem pracować bez stosowania tzw. smarowania mgłą olejową ze smarownicy czy też stacji przygotowania powietrza.

Zwrócić uwagę należy jednak na fakt iż raz użyte tłuste powietrze z mgłą olejową wypłucze smar z siłownika i należy smarować już stale.

Można tu jeszcze dodać dodatkowy element budowy siłowników, a mianowicie chodzi o sprężynę, która to w siłownikach jednostronnego działania wykonuje ruch tłoka w jedną stronę (może to być zarówno powrót jak i wysów).

Natomiast sprężonę powietrze pcha tłok w stronę przeciwną.

Ciekawą ale i istotną kwestią siłowników wykonanych wg. normy ISO, jest możliwość wymiany samego siłownika na nowy od innego producenta, oraz samych zestawów naprawczych, a mowa tu głównie o uszczelnieniach.

Zestawy naprawcze nie są w większości kompatybilne z siłownikami różnych producentów, więc jeśli staniemy przed koniecznością ich wymiany, skontaktujmy się z właściwym producentem produktu który eksploatujemy.

Uszczelnienia techniczne siłownika wykonane są najczęściej z VITONU, NBR, PU.

● Viton (FKM)

Kauczuk fluorowy, uszczelnienie z Vitonu posiada bardzo dobrą odporność chemiczną, a także odporność na wysoką temperaturę. Te dwie cechy sprawiają, że jest on wykorzystywany tylko w niektórych zastosowaniach.

Parametry:

- Twardość: 70 SHORE A

- Temperatura pracy: -30°C – 200°C

- Ciśnienie pracy: 12 bar

- Prędkość przesuwu tłoka: ≥1 m/s

● NBR

Kauczuk butadienowo-akrylonitrylowy, do właściwości NBR należy wysoka odporność chemiczna i niska odporność na scieranie, która może skutkować szybkim powstaniem nieszczelności w siłowniku dla zastosowań z powietrzem niesmarowanym.

Dlatego też siłownik posiadający takie uszczelnienie wymaga smarowania mgłą olejową.

Parametry:

- Twardość: 70 SHORE A

- Temperatura pracy: -30°C – 105°C

- Ciśnienie pracy: 16 bar

- Prędkość przesuwu tłoka: ≤1.0 m/s

● Poliuretan PU

Te uszczelnienie posiada najlepszą odporność na ścieranie, co przekłada się na długą pracę siłownika bez konieczności smarowania.

Jest najczęćiej stosowanym typem uszczelnień w siłownikach.

Parametry:

- Twardość: 92 SHORE A

- Temperatura pracy: -30°C – 80°C

- Ciśnienie pracy: 12 bar

- Prędkość przesuwu tłoka: ≤1.0 m/s

Więcej na temat budowy siłownika pneumatycznego w następnym artykule.