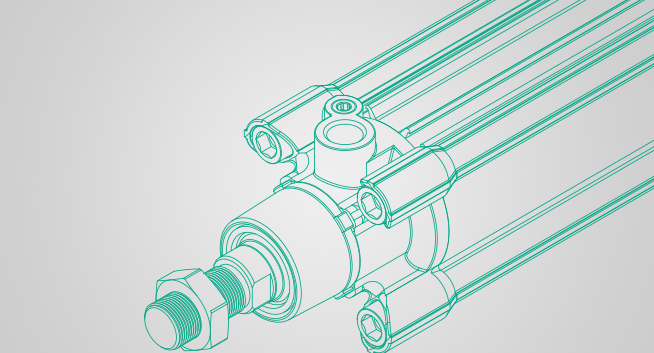

W wielu branżach i gałęziach przemysłu jednym z ważniejszych elementów aplikacji pneumatycznych są siłowniki. To własnie dzięki wykonanej prze nie pracy zostaje zmieniona energia sprężonego powietrza na ruch posuwisty lub obrotowy.

Spis treści

Najbardziej popularnymi siłownikami są te wykonane w normie ISO.

- ISO 15552 siłowniki profilowe, o średnicy tłoka od fi 32 do 320 mm, z amortyzacją pneumatyczną i pierścieniem magnetycznym.

- ISO 6432 siłowniki okrągłe, o średnicy tłoka od fi 10 do fi 32, z amortyzacją pneumatyczną jako opcja, z pierścieniem magnetycznym. Mogą być wykonane w wersji jednostronnego działania.

- ISO 21287 siłowniki kompaktowe z gwintem wewnętrznym lub zewnętrznym na tłoczysku, w opcji wersja antyobrotowa oraz jednostronnego działania.

Pozostałe siłowniki to między innymi:

- UNITOP siłowniki kompaktowe, wg. normy francuskiej, nieco mniejsze niż ISO 21287, mają też inny rozstaw otworów montażowych, z gwintem wewnętrznym oraz zewnętrznym. Posiadają również pierścień magnetyczny. W opcji również jednostronnego działania.

- Siłowniki obrotowe – wykonują ruch obrotowy i służą głównie do napędu zaworów kulowych czy przepustnic.

- Siłowniki liniowe – siłowniki beztłoczyskowe, najbardziej zaawansowany typ siłowników, skok tych siłowników może wynosić aż 6000mm.

- Siłowniki kartridżowe mini – siłowniki jednostronnego działania, o średnicy tłoka od fi 6 do 16 mm. Są to siłowniki o niewielkich skokach w obudowie gwintowanej.

Jak każdy element mechaniczny siłownik ulega naturalnemu zużyciu lub może zostać uszkodzony.

Co jest przyczyną awarii w siłownikach?

Poza zwykłym zużyciem eksploatacyjnym najczęstszą przyczyną uszkodzeń siłowników jest niewłaściwa eksploatacja, czy nie przestrzeganie zaleceń producenta.

1. Uszkodzenie uszczelnień

W wyniku nieszczelności może dojść do przecieków zarówno wewnątrz jak i na zewnątrz siłownika, co objawia się spadkiem siły działania oraz charakterystycznym dźwiękiem spowodowanym wyciekiem powietrza.

Przyczyną uszkodzenia uszczelnień bywają nagłe skoki ciśnienia w układzie pneumatycznym lub nadmierne obciążanie siłownika, a także siły boczne działające na wsuwane tłoczysko.

Do uszkodzeń siłownika i jego uszczelnień przyczyniają się też zanieczyszczenia stałe, a także woda znajdująca się w układzie.

2. Uszkodzenia mechaniczne

Są to uszkodzenia wywołane najczęściej przeciążeniem lub niewłaściwym użytkowaniem, co kończyć się może np. wygięciem tłoczyska, urwaniem gwintu, pęknięcie pokrywy czy zatarciem tłoka.

Siłownik może zostać uszkodzony poprzez działanie momentu zginającego na tłoczysko, a także np silne uderzenie mechaniczne.

To Cię może zainteresować: Budowa siłownika pneumatycznego

Waże jest też to, aby dopasować siłownik do warunków pracy, takich jak temperatura pracy, zapylenie, środowisko pracy ( np.czynniki agresywne),czy szybkość cykli.

Zaniechanie tego będzie skutkowało przedwczesnym zużyciem i kosztami z tym związanymi.

Najczęściej decydujemy się na regenerację siłownika z powodów finansowych, gdy nasz budżet jest niestety ograniczony, co niestety nie zawsze jest dobrym rozwiązaniem.

Drugą przyczyną dla której decydujemy się na regenerację jest brak możliwości zakupu siłownika oryginalnego (lub zamiennika), ponieważ nie jest już produkowany i został wycofany z oferty producenta.

Co można naprawić lub wymienić w regenerowanym siłowniku ?

Kluczową kwestią to prawidłowa diagnoza uszkodzeń, oraz oszacowanie kosztów, co jest bardzo ważną kwestią.

Naprawa siłownika najczęściej polega na:

- wymianie profili aluminiowych lub rur (obudowa siłownika)

- doborze oraz wymianie uszczelnień

- wymianie tłoczyska

Pozostałe czynności naprawcze to:

- czyszczenie podzespołów (najczęściej mycie chemiczne)

- smarowanie

- test szczelności i poprawności działania siłownika

- walcowanie tłoczyska (tylko dla tłoczysk w wykonaniu nierdzewnym)

Ze względu na dość duży koszt pokryw siłownika, w razie ich uszkodzenia naprawa jest nieopłacalna. Dlatego też lepszym rozwiązaniem niż naprawa będzie zakup nowego siłownika pneumatycznego.

Kolejnym dość kosztownym elementem naprawy jest profil czyli potocznie mówiąc obudowa. Kluczowym elementem opłacalności wymiany profilu jest średnica tłoka oraz skok siłownika.

Natomiast jeśli do wymiany pozostają uszczelnienia lub/ i tłoczysko to zaleca się regenerację, chociaż do każdej naprawy należy podejść indywidualnie.

Większość siłowników wykonanych jest w normie ISO, więc wiele podzespołów różnych producentów jest bardzo zbliżona, z czasem nawet taka sama. Zazwyczaj wtedy nie ma problemu z regeneracją

Natomiast gdy spotkamy się z siłownikiem z poza normy ISO, to wtedy zaczyna się problem i często naprawa nie jest możliwa. Wynika to głównie z braku dostępności podzespołów oraz części.

Siłowniki mini oraz ISO 6432, z racji swojej budowy są nierozbieralne (mają zagniatane tuleje), w związku z tym nie ma możliwości ich naprawy.

Na szczeście nie są to siłowniki drogie, więc koszt zakupu nowego nie powinien stanowić problemu.

Nie zawsze jest to opłacalne. Zdarza się że gładzie cylindra są wytarte i regeneracja nie pomaga na długo. Nauczony doświadczeniem jeśli to siłownik znormalizowany to lepiej kupić nowy.