Siłownik pneumatyczny jest urządzeniem mechanicznym, które wykorzystuje energię sprężonego powietrza, zamieniając je na energię mechaniczną (siłę lub moment obrotowy) do wprawienia w ruch elementów maszyn, urządzeń przemysłowych i w sterowaniach układami automatyki. Ten rodzaj siłowników jest o wiele bardziej przyjazny dla środowiska niż hydrauliczne, ze względu na wykorzystane w nich medium.

Budowa siłownika pneumatycznego nie jest skomplikowana, sprężone powietrze jest bardzo łatwo dostępne i nie stanowi żadnego zagrożenia w przypadku, gdy instalacja ulegnie rozszczelnieniu. Może być też stosowany wszędzie tam, gdzie nie ma dostępu do energii elektrycznej, ponadto sprawdza się zarówno w warunkach bardzo niskiej, jak i bardzo wysokiej temperatury.

Spis treści

Budowa siłownika pneumatycznego: podstawowe elementy i zalety dla przemysłu i automatyki

Siłownik pneumatyczny jest urządzeniem mechanicznym, które wykorzystuje energię sprężonego powietrza, zamieniając je na energię mechaniczną (siłę lub moment obrotowy) do wprawienia w ruch elementów maszyn, urządzeń przemysłowych i w sterowaniach układami automatyki. Ten rodzaj siłowników jest o wiele bardziej przyjazny dla środowiska niż hydrauliczne, ze względu na wykorzystane w nich medium.

Może Cię to zainteresuje: Automatyka przemysłowa, co to takiego?

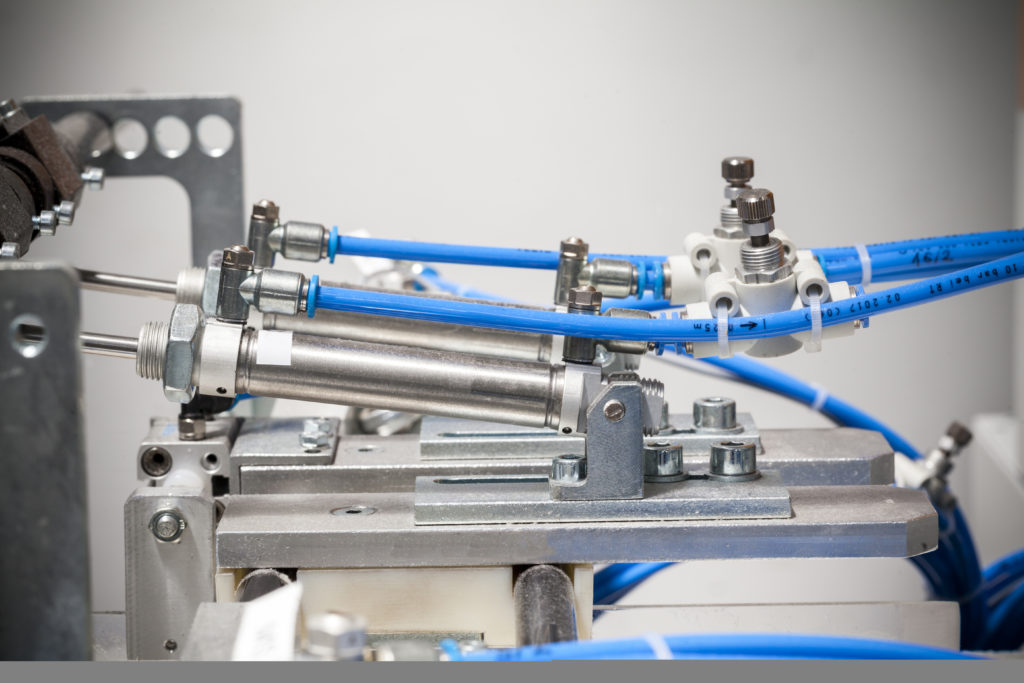

Budowa siłownika pneumatycznego, składa się z cylindra, tłoka, uszczelniaczy, zaworu zwrotnego, zaworu regulującego ciśnienie oraz przewodów powietrznych, które transportują sprężone powietrze. Nie jest skomplikowana, sprężone powietrze jest bardzo łatwo dostępne i nie stanowi żadnego zagrożenia w przypadku, gdy instalacja ulegnie rozszczelnieniu.

Może być też stosowany wszędzie tam, gdzie nie ma dostępu do energii elektrycznej, ponadto sprawdza się zarówno w warunkach bardzo niskiej, jak i bardzo wysokiej temperatury.

Normy produkcji siłowników i ich zastosowanie

Do najczęściej spotykanego przeznaczenia siłowników pneumatycznych jest przemysł, jednak swoje zastosowanie znajdują także w samochodach, w klapach i drzwiach oraz w platformach rozładunkowych. Pomagają w pracy strażakom, poprzez prawidłową pracę przecinaków i rozwieraków. Można je znaleźć również w każdym domu, na przykład w automatycznych bramach wjazdowych, drzwiczkach szafek, drzwiach czy fotelach biurowych.

Siłowniki pneumatyczne powinny spełniać określone normy, które standaryzują ich wymiary montażowe oraz materiał wykonania. Są to tak zwane siłowniki pneumatyczne znormalizowane, pozwalające na zamienne stosowanie napędów pochodzących od różnych producentów. Co ciekawe, jest to jedna z nielicznych grup elementów pneumatyki, która posiada normy określające ich wymiary.

W Polsce między innymi obowiązują normy:

- ISO6432, która określa siłowniki okrągłe o średnicach od fi 8 do fi 25mm, obejmuje również wymiary siłownika razem z elementami mocującymi;

- ISO15552, która określa siłowniki profilowe o średnicach od fi 32 do fi 125mm, obejmuje również wykonania siłowników z tuleją profilową z kanałami dla czujników położenia tłoka;

- ISO21287, która określa siłowniki kompaktowe o średnicach od fi 16 do fi 100mm;

- UNITOP, która określa siłowniki kompaktowe o średnicach od fi 16 do fi 100mm.

Parametry techniczne opisujące siłowniki

Do podstawowych parametrów opisujących siłowniki pneumatyczne, zaliczyć można przede wszystkim średnicę. Wynosi ona od 8 mm do 320 mm, a większe uznawane są za nietypowe. Kolejny jest zakres skoków roboczych, który waha się od 1 mm do około 3000 mm, ze względu na dostępność tulei.

Zakres ciśnień pracy siłownika to od 0,05 MPa do 1,6 MPa. Temperatury pracy, w zależności od zastosowanych uszczelnień, mogą mieć bardzo szeroki przedział, bo aż od – 20°C do + 180°C. Siły użyteczne mogą wynosić od 5 daN do 5000 daN. Czynnik roboczy, czyli sprężone powietrze, oczyszczone i smarowane mgłą olejową – minimum 40 μm, zaś powietrze oczyszczone niesmarowane wymaga dokładniejszej filtracji, około 20 μm.

Budowa siłownika pneumatycznego w detalach

Budowa siłownika pneumatycznego typowego składa się z:

- pokrywy przedniej;

- pokrywy tylnej;

- tulei cylindrowej;

- tłoka;

- pierścienia uszczelniającego połączenie ruchowe tłoka;

- tłoczyska;

- tulei prowadzącej;

- pierścienia uszczelniającego, umieszczonego w przedniej pokrywie;

- pierścienia zgarniającego.

Budowa siłownika pneumatycznego składa się z kilku ważnych elementów, w tym pokryw, które dzięki pokryciu farbą epoksydową są odporne na korozję. W przekroju siłownika pneumatycznego znajdują się między innymi gwintowane otwory do montażu złączek pneumatycznych bądź zaworów dławiących, a także śruba do regulacji amortyzacji.

Dokręcenie jej zamyka kanał odpowietrzający komorę siłownika i kieruje powietrze na kanał dławiący. Tym sposobem powstaje poduszka powietrzna, co jest kluczowym elementem budowy siłownika pneumatycznego.

Tuleje cylindrowe często spotykane są w budownictwie, motoryzacji i przemyśle. Są niezbędnym elementem pneumatycznym do prawidłowego działania siłowników.

Następnym istotnym elementem budowy siłownika pneumatycznego są uszczelnienia. Zwykle produkowane są przy użyciu poliuretanu, jednak do ciężkich warunków, na przykład pracy w bardzo wysokich temperaturach, należy wybierać uszczelnienia wykonane z innych materiałów.

Budowa siłownika pneumatycznego składa się z kilku ważnych elementów. Tłok pneumatyczny jest jednym z najważniejszych elementów w całym schemacie siłownika pneumatycznego. Standardowo wykonany jest z materiału POM (polioksymetylen), jednak w wypadku ciężkich warunków pracy można wykorzystywać tłoki wytworzone z aluminium.

Oba rodzaje wyposażone są w magnesy, które umożliwiają stosowanie kontaktronowych czujników położenia, tak zwanych BSPT (bezstykowa sygnalizacja położenia tłoka) w budowie siłownika pneumatycznego. Tłoczysko siłownika musi spełniać szereg norm. Standardowe modele wykonane są ze stali chromowanej, zaś w trudnych warunkach, jak praca z substancjami żrącymi czy spożywczymi, należy zastosować tłoczysko ze stali nierdzewnej.

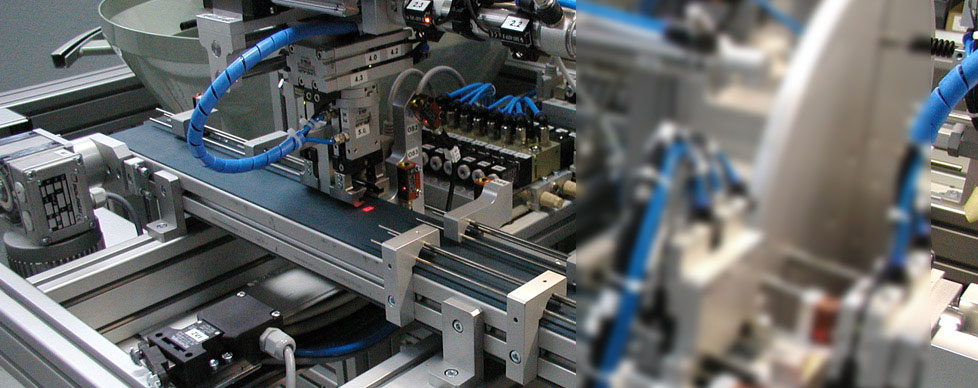

Wówczas będzie ono dodatkowo odporne na korozję. Siłowniki pneumatyczne stosowane w układach automatyki, w których wymagane jest potwierdzenie wykonania cyklu roboczego siłownika, stosowane są napędy wyposażone w magnes zabudowany w tłoku.

Dzięki temu możliwe jest stosowanie bezstykowych czujników położenia tłoka, czyli elementów wykorzystujących pole magnetyczne do generowania sygnałów elektrycznych stanowiących informacje o stanie obiektu w układach sterowania i regulacji.

Siłownik pneumatyczny – budowa a rodzaj

Jednym z kryteriów podziału siłowników pneumatycznych jest ich budowa, która dzieli je ze względu na rodzaj ruchu roboczego (liniowe, kątowe, krzywoliniowe), rodzaj elementu roboczego (tłokowe, membranowe, mieszkowe, nurnikowe, workowe i dętkowe) oraz występowanie tłoczyska (tłoczyskowe i beztłoczyskowe).

Budowa siłownika pneumatycznego jednostronnego działania

Siłowniki liniowe to najbardziej rozpowszechniona grupa. Dzielą się na siłownik pneumatyczny jednostronnego działania (z jednym tłoczyskiem) i siłownik pneumatyczny dwustronnego działania (z dwoma tłoczyskami). W pierwszym z nich, czynnik roboczy, czyli sprężone powietrze zastępowane jest sprężyną. Tłok przesuwa się w kierunku, w którym występuje większe obciążenie, za pomocą sprężonego powietrza.

Jeśli obciążenie nie występuje, wówczas sprężyna powoduje powrót tłoczyska do pierwotnej pozycji. W siłownikach tego typu ruch powrotny może wywoływać także siła pochodząca od ciężaru zamontowanego obciążenia. Siłownik pneumatyczny jednostronnego działania ze sprężyną pozwala na zużywanie mniejszej ilości powietrza, a co za tym idzie – mniejszej ilości energii elektrycznej i nie powoduje zbyt dużego obciążenia.

Budowa siłownika pneumatycznego dwustronnego działania

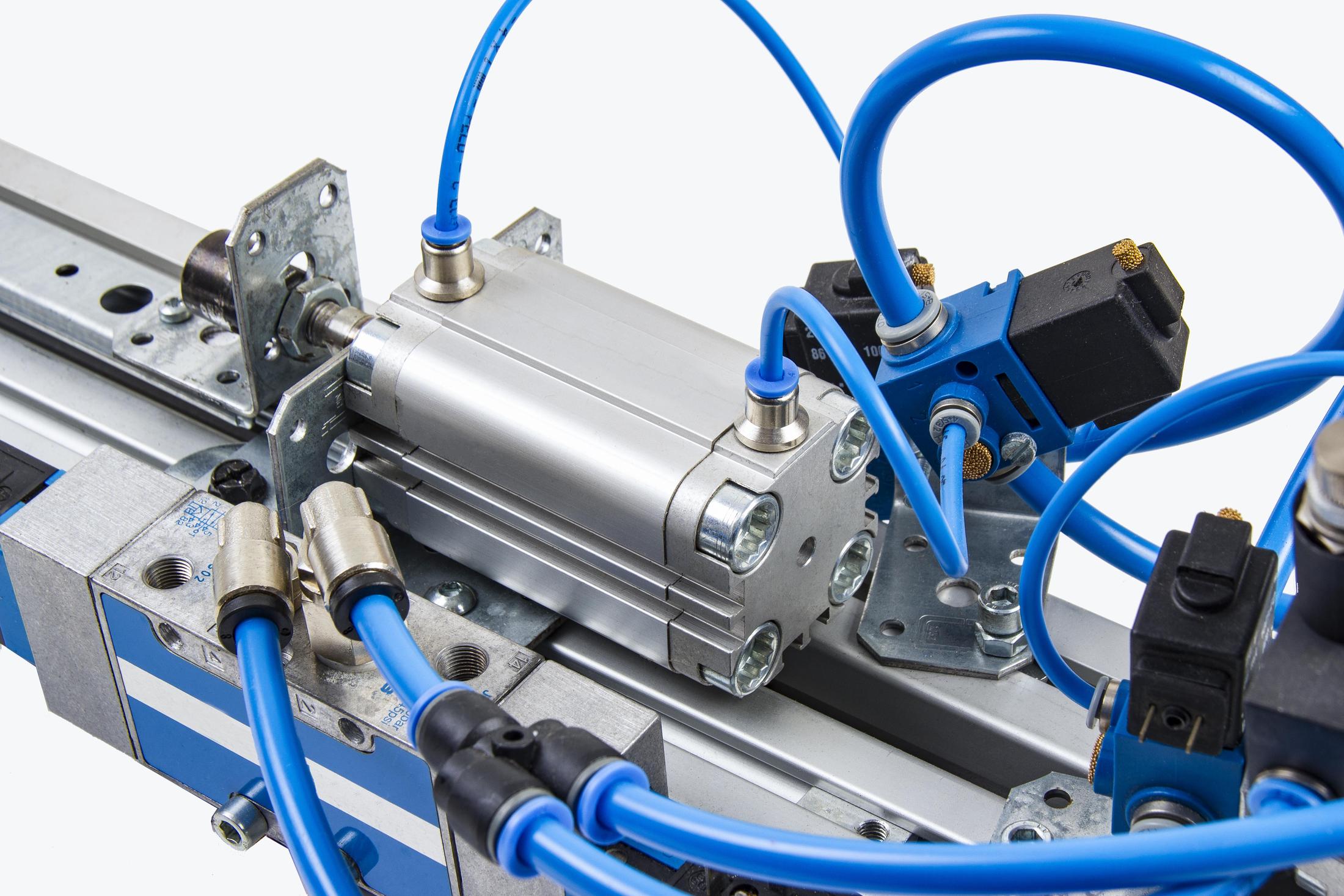

Siłownik dwustronnego działania należy do najpopularniejszych wśród elementów tego typu. Elementem ruchomym w nim jest tłoczysko. Powietrze do nich doprowadzane jest na zmianę do jednej i do drugiej komory, podczas, gdy następuje równoległe odpowietrzanie przeciwległych komór cylindra. Doprowadzone medium działa na tłok, przez co następuje wysunięcie tłoczyska. W celu schowania wykonawczego elementu, powietrze doprowadzane jest z drugiej strony siłownika.

Siła działania tego siłownika zależna jest od jego nominalnej średnicy oraz od ciśnienia zasilania. Typowy siłownik pneumatyczny dwustronnego działania zbudowany jest z następujących elementów konstrukcyjnych:

- pokrywy przedniej i tylnej;

- tulei siłownika;

- tłoczyska siłownika;

- tłoka z uszczelnieniami i magnesem;

- tulei prowadzącej tłoczysko;

- pierścienia prowadzącego tłoka;

- uszczelki tłoczyska.

Użyteczna siła, z jaką działa siłownik dwustronnego działania z jednostronnym tłoczyskiem, obliczana jest z następujących równań:

Siła pchająca siłownika F1: F1=Π x D2/4 x p1 [kG]

Siła ciągnąca siłownika F2: F2=Π x (D2-d2)/4 x p1 [kG]

- p1 – ciśnienie zasilania [bar]

- D –średnica nominalna (tłoka) [cm]

- d – średnica tłoczyska [cm]

Siła pchająca dla siłownika z jednostronnym tłoczyskiem jest większa od siły ciągnącej.

Użyteczna siła, z jaką działa siłownik dwustronnego działania z dwustronnym tłoczyskiem, obliczana jest z następującego równania:

Siła pchająca i ciągnąca F1(F2)= Π x(D2-d2)/4 x p1 [kG]

- p1 – ciśnienie zasilania [bar]

- D –średnica nominalna (tłoka) [cm]

- d – średnica tłoczyska [cm]

Budowa siłownika pneumatycznego hamulca

Hamulec pneumatyczny to hamulec, w którym jako czynnik roboczy wykorzystuje się ciśnienie powietrza. Ma on zastosowanie w pojazdach, w których zaworem sterującym łączy zbiorniki sprężonego powietrza z siłownikami hamulca.

Siłownik – budowa i podział

Siłowniki pneumatyczne można również podzielić według innych kryteriów. Jednym z nich jest rozróżnienie ze względu na charakter ruchu elementu roboczego (tłoczyska siłownika lub wałka):

- siłowniki o ruchu posuwisto zwrotnym tłoczyska;

- siłowniki o ruchu obrotowym wałka.

W pierwszym z wymienionych wyżej rodzajów można wyróżnić następujące odmiany:

- siłowniki tłokowe;

- siłowniki nurnikowe;

- siłowniki membranowe;

- siłowniki workowe (dętkowe).

Wśród siłowników o ruchu obrotowym wałka zaś występują następujące odmiany:

- siłowniki wahadłowe (realizujące ruch w zakresie od 90° do 360°);

- siłowniki obrotowe ( pneumatyczne).

Siłowniki pneumatyczne, ze względu na warunki, w których pracują, jak wahania temperatur, obciążenia czy miejsca zabudowy, mogą być wytwarzane przy użyciu różnego rodzaju materiałów. Jednymi z nich są siłowniki ze stali nierdzewnych i kwasoodpornych. Mogą być w całości z nich wytworzone, bądź też poszczególne elementy, jak tłoczyska, tuleje, śruby ściągające czy nakrętki. Sprawdzają się przede wszystkim w przemyśle, w kontakcie z substancjami żrącymi, w kontakcie z produktami spożywczymi, a także w atmosferze wybuchowej. Tuleje i pokrywy siłowników mogą być także produkowane z tworzyw sztucznych.

W przypadku skrajnie niskich lub wysokich temperatur bądź też ekstremalnych warunków klimatycznych, konieczne jest zamontowanie w siłownikach specjalnych uszczelnień, które będą odporne na zastane warunki. Najczęściej stosowany jest jeden z rodzajów gumy syntetycznej – Viton lub teflon. Spotkać je można przede wszystkim w chłodniach w przemyśle spożywczym, hutnictwie żelaza i metali kolorowych, obróbce cieplnej i powierzchniowej metali, kriogenice, pojazdach wojskowych, kolejnictwie, pojazdach do budowy dróg oraz w wytwórniach mas bitumicznych.

Istnieją także siłowniki ze stalowymi pokrywami, które dobrze sprawdzają się w warunkach, gdzie występuje duże ryzyko mechanicznego uszkodzenia napędu, o dużym zapyleniu oraz atmosferze wybuchowej. Stosowane są głównie w górnictwie węgla gazu i ropy naftowej, platformach wiertniczych, hutach, maszynach budowlanych i drogowych.

Siłowniki specjalne i nietypowe to rodzaj siłowników pneumatycznych, które dedykowane są do konkretnych rozwiązań maszyn i urządzeń. Muszą one spełniać wszystkie nietypowe wymagania, dotyczące między innymi wymiarów gabarytowych, rozwiązań konstrukcyjnych czy zastosowanych uszczelnień. Siłownik pneumatyczny może być również wyposażony w dodatkowy osprzęt zewnętrzny, na przykład zawory rozdzielające czy zawory do regulacji prędkości ruchu tłoczyska.

Bardzo obfity artykuł, wyduszone wszystko co można było o cylindrach pneumatycznych.

Ładne zdjęcia, ciakawy artykuł