Schemat pneumatyczny ma szerokie spektrum zastosowania. Wykorzystywany jest w wielu dziedzinach pneumatyki. Warto wiedzieć, że jest on elementem wielu urządzeń codziennego użytku, np. ciśnieniowych ekspresów do kawy. Warto więc dowiedzieć się więcej na temat tego czym jest i na czym polega.

Spis treści

Schemat pneumatyczny – co to takiego?

Schematem pneumatycznym nazywamy zbiór wzajemnie połączonych elementów pneumatycznych, które dedykowane są do przekazywania, ale i sterowania energii za pomocą gazu pod ciśnieniem. Jest on nośnikiem w obwodzie zamkniętym. Warto wiedzieć, że za czynnikiem roboczym w schemacie pneumatycznym jest sprężone powietrze.

Jest ono łatwe w transporcie przewodowym i to na duże odległości, a także wykazuje odporność na wahania temperatury. Dodatkowo wykazuje się czystością w eksploatacji, co poniekąd wpływa także na bezpieczeństwo, ale nie ma też konieczności jego wymiany.

Oczywiście należy zdawać sobie także sprawę z wad sprężonego powietrza. W tym przypadku największą jest ściśliwość, a to dlatego, że utrudnia ona uzyskanie zarówno powolnych, jak i płynnych ruchów w całym mechanizmie.

Schemat pneumatyczny – symbole, które warto znać

Wyróżniamy symbole podstawowe:

- przewód oznacza roboczy system zasilania powrotny bądź elektryczny;

- przewód przerywany to symbol oznaczający przewód sygnału sterowania bądź odprowadzania przecieków zewnętrznych;

- obrysowanie to elementy funkcjonalne stanowiące zespół danego rzędu;

- element mechaniczny – symbol odnoszący się do wału dźwigni bądź tłoczyska;

- kierunek przepływu ma postać trójkąta równobocznego i oznacza kierunek przepływu czynnika roboczego;

- strzałka prosta bądź ukośna oznacza kierunek przepływu czynnika roboczego przez zawór lub ruch prostoliniowy;

- ruch obrotowy oznacza ruch w danym kierunku

- symbol zmienności lub nastawialności odnosi się do zmienności bądź nastawialności pompy czy też sprężyny bądź elektromagnesu;

- element lub przewód elektryczny oznacza element lub przewód elektryczny występujący w układzie;

- zamknięcie drogi przepływu może odnosić się także do odcięcia kanału;

- oddziaływanie elektryczne liniowe występuje w przeciwnych kierunkach;

- napęd główny układu;

- sprężyna;

- dławienie czynnika roboczego.

Rodzaje sprężarek i ich przykładowy podział

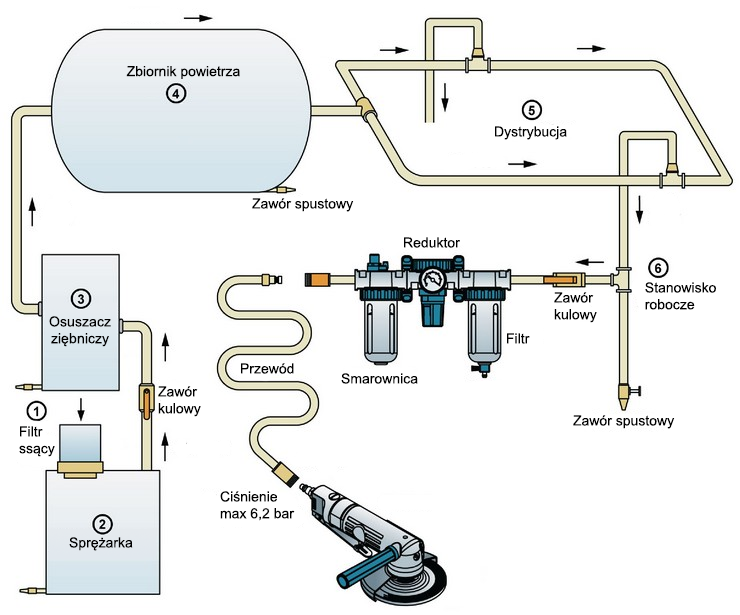

Urządzeniem, które wytwarza sprężone powietrze jest sprężarka. Może ona mieć różne odmiany, biorąc pod uwagę samą konstrukcję. Tak oto możemy wyróżnić:

- sprężarki wyporowe: w tym sprężarki z napędem posuwisto-zwrotnym, a więc zarówno tłokowe, jak i membranowe. Do wyporowych zalicza się również sprężarki rotacyjne, z jednym wałem bądź dwoma wałami;

- sprężarki śrubowe;

- sprężarki z obrotowym zębem;

- sprężarki Roodsa;

- sprężarki przepływowe inaczej zwane turbinowymi. Zalicza się do nich zarówno sprężarki osiowe, jak i promieniowe.

Powietrze wytwarzane jest przez sprężarkę i magazynowane w zbiorniku. W tym miejscu dochodzi do stabilizacji jego ciśnienia, ale i wychłodzenia. Również tutaj czynnik roboczy musi zostać uzdatniony, a więc oczyszczony z wszelkich zanieczyszczeń czy odwodniony i dopiero wtedy może być wprowadzony do układu pneumatycznego. Warto wiedzieć, że oczyszczeniem zajmuje się zespół przygotowania sprężonego powietrza. W jego skład wchodzą: filtr powietrza, reduktor sprężonego powietrza oraz smarownica sprężonego powietrza. W niektórych sytuacjach można zrezygnować ze smarownicy sprężonego powietrza, ale ma to miejsce tylko wtedy, gdy układ pneumatyczny pracuje w środowisku charakteryzującym się wysoką czystością, a więc na pewno w przemyśle spożywczym, farmaceutycznym czy oczywiście medycznym.

Gdzie trafia sprężone powietrze?

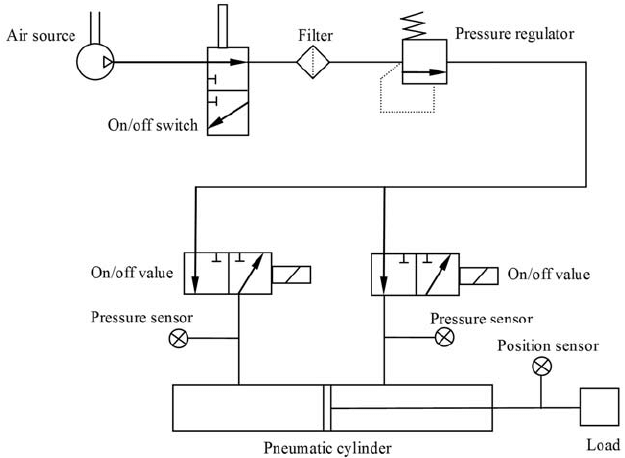

Oczyszczone sprężone powietrze trafia do elementów sterujących całym układem, a więc do zaworów. Następnie doprowadzone jest do elementu wykonawczego, inaczej zwanego napędowym. Wtedy też dochodzi do zmiany energii sprężonego powietrza na energię mechaniczną.

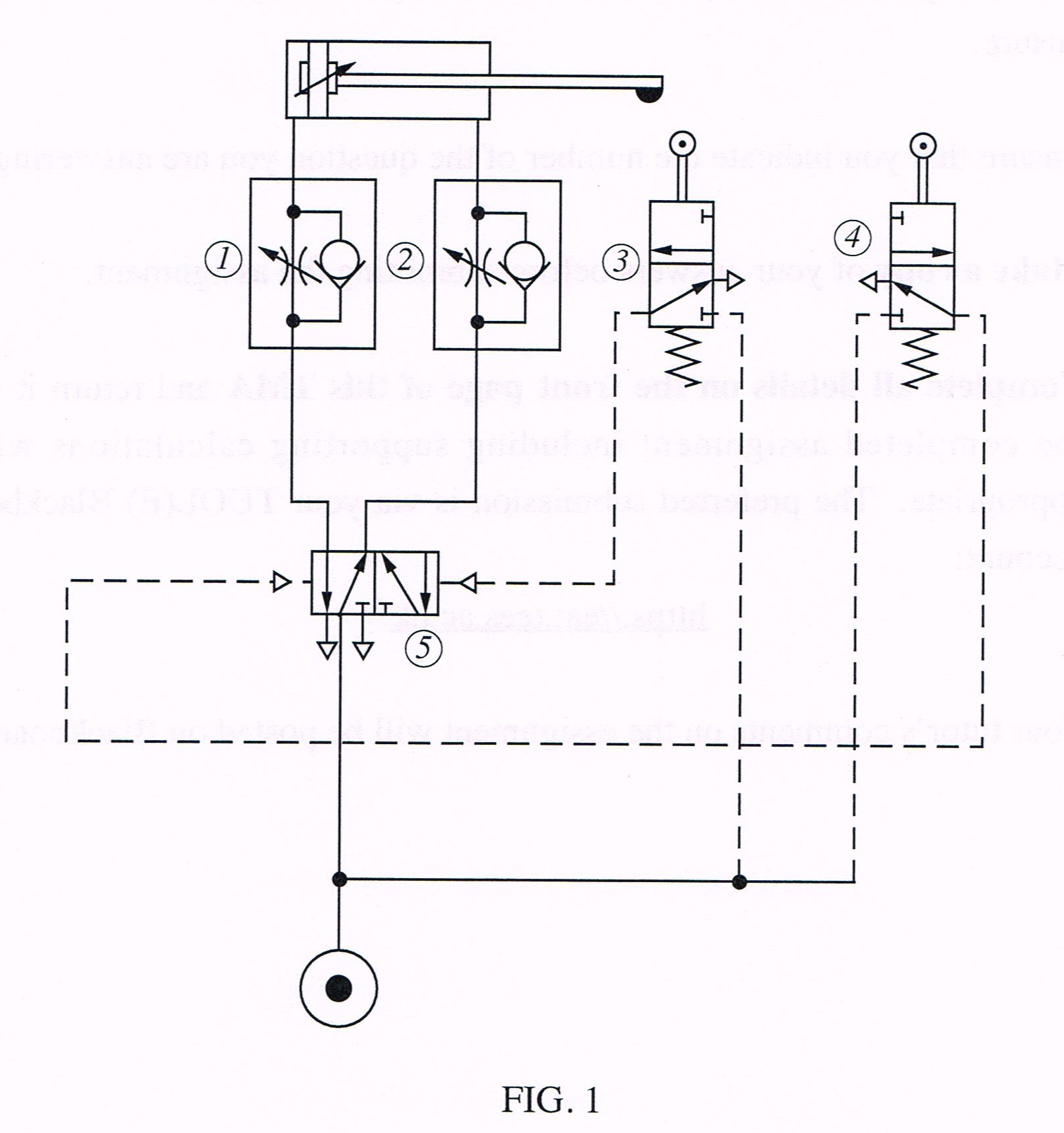

Wykorzystuje się tutaj siłowniki i silniki pneumatyczne. Najczęściej spotykanymi siłownikami są te o jednostronnym bądź dwustronnym działaniu. W tym pierwszym działanie realizowane jest poprzez sprężynę naciskającą na tłok, ale jako że w tym siłowniku jest tylko jedno przyłącze, to tłoczysko dokonuje przesunięcia sprężonego powietrza w jednym kierunku. Natomiast w siłowniku dwustronnym występują dwa przyłącza sprężonego powietrza. Zatem dochodzi do wsuwu i wysuwu tłoczyska.

Oczywiście prędkość ruchu siłownika zależy od natężenia przepływu sprężonego powietrza oraz od obciążenia przyłożonego na tłoczysko. Szukając właściwego siłownika, trzeba zwrócić uwagę na określone parametry. Do nich zalicza się budowę i przeznaczenie, ale i sposób mocowania. Bardzo ważnym elementem są też gwinty przyłączeniowe, a także wielkość, w tym średnica i skok oraz oczywiście zużycie powietrza.

Doprowadzenia powietrza do elementów wykonawczych dokonuje się za pośrednictwem przewodów pneumatycznych. Oznacza to także, że dobierając przewód trzeba zwrócić uwagę na rodzaj czynnika roboczego układu, średnicę wewnętrzną, zewnętrzną oraz same środowisko pracy. Dodatkowo jednym z najważniejszych, o ile nie najważniejszym parametrem jest sama charakterystyka ciśnieniowa.

W skład charakterystyki ciśnieniowej wchodzi:

- ciśnienie robocze określane jako maksymalne dopuszczone nadciśnienie dobrane do przewodów;

- ciśnienie próbne, które może sięgać do 50% powyżej ciśnienia roboczego;

- ciśnienie rozrywające, oznaczające ciśnienie przy którym przewód ulega uszkodzeniu bądź zniszczeniu.

Planując więc schemat pneumatyczny należy określić przekroje przewodów. Zatem należy znać maksymalną, rzeczywistą wartość objętościowego natężenia przepływu, ale i dopuszczalne spadki ciśnienia na krańcach przewodów. Szacuje się, że straty ciśnienia nie powinny przekraczać od 5 do 10% wartości ciśnienia roboczego w układzie, zaś sama prędkość przepływu sprężonego powietrza przez przewody powinna oscylować w granicach od 10 do 40 m/s.

Zastosowanie schematu pneumatycznego

Schemat pneumatyczny ma za zadanie wywołać określoną reakcję urządzeń wykonawczych, które przetwarzają energię sprężonego czynnika roboczego na pracę mechaniczną. Dlatego też ma szerokie zastosowanie w wielu dziedzinach.

Przede wszystkim wykorzystuje się go w układach zawieszenia pojazdów i maszyn roboczych, a także do napędów obrotowych, zarówno przy montażu, jak i demontażu, np. połączeń gwintowych czy szlifowania. Następną dziedziną, gdzie się go wykorzystuje są szeroko rozumiane napędy liniowe służące do podawania czy mocowania, wyrzucania bądź podnoszenia.

Ma też zastosowanie w napędach udarowych do dłutowania czy nawet nitowania, a także w dyszach do wydmuchiwania, zarówno detali, jak i wiórów. Wykorzystywany jest w urządzeniach do chwytania i przemieszczania elementów czy nawet malowania natryskowego.

Oczywiście trzeba tutaj też wspomnieć, że układy pneumatyczne nadają się do transportu materiałów sypkich oraz diagnostyki i rehabilitacji w aparaturach medycznych. Na samym końcu trzeba też wspomnieć o wykorzystywaniu ich w napędach urządzeń hamulcowych, zarówno pojazdów drogowych, jak i szynowych.

Poznaj montaż i części wykorzystywane do układów pneumatycznych

Każdy układ pneumatyczny zapewnia określoną pracę urządzeń, a więc może służyć do przesuwania, zaciskania czy obracania. Sama praca wykorzystuje ruch linowy bądź też obrotowy. Jeżeli dochodzi do transportu sprężonego gazu, to należy poddać go dokładnej filtracji i wysuszyć, gdyż można wtedy ochronić cylindry, a także siłowniki czy narzędzia wykorzystywane w pracy. Czasami konieczne jest zastosowanie dodatkowo mgiełki olejowej, dzięki której możliwe jest zamknięcie układu ciśnienia.

Do schematów wykorzystuje się pneumatykę, a więc używa się mediów pod ciśnieniem, które przesyłają lub kontrolują moc.

Dodatkowo zastosowanie ma hydraulika, która ma formę zasilania płynem, co oznacza, że wykorzystuje płynne media, ale pod wyższym ciśnieniem wahającym się od 55 do 345 barów. Sama konstrukcja jest stosunkowo prosta, jednak skuteczny montaż pozwala na uzyskanie jeszcze bardziej wydajnego systemu. Oznacza to, że na samym początku należy wyeliminować wszelkie wycieki.

Dodatkowo krótsze odcinki rur minimalizują objętość systemu. Szukając właściwych komponentów nie można przewymiarować zarówno cylindrów, zaworów, ale i węży czy rur. Następnie należy określić siłę, która jest potrzebna do wykonania określonej pracy. Oblicza się ją na podstawie rozmiaru otworu cylindra i znanego ciśnienia. Samo cofanie zacisków przy niższym ciśnieniu zużywa mniej energii, dlatego niekiedy warto zastosować niższe ciśnienie.

Schemat pneumatyczny ma zastosowanie zarówno w motoryzacji, mechanice, produkcji, medycynie, ale i codziennym użytku sprzętów gospodarstwa domowego. Warto znać zasady jego działania, wszak korzyści z zastosowania sprężonego powietrza są bardzo duże.

Bardzo ciekawy opis. Fajnie opisane symbole, przedstawiony układ bardzo zrozumiały.