Decydując się na kupno i eksploatację sprężarki tłokowej warto zapoznać się z jej działaniem i poznać podstawowe parametry techniczne.

Mimo wciąż rozwijającej się technologii i opracowywania coraz to nowych układów sterowania, warto poznać również zasady działania i konstrukcję prostych sprężarek tłokowych.

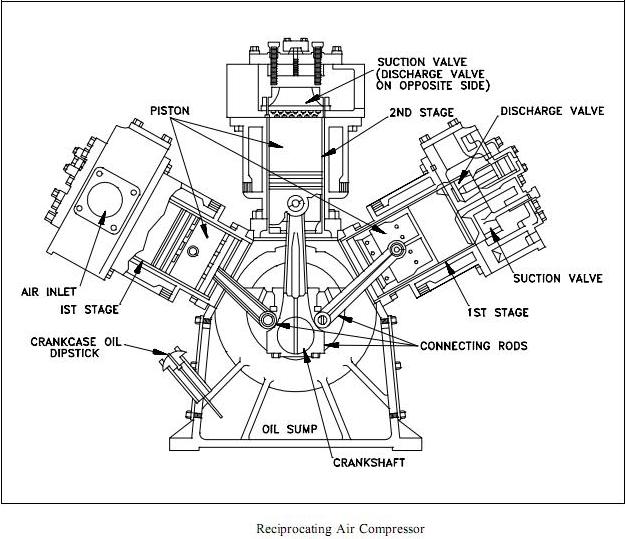

Kompresory tłokowe(dostępne w naszym sklepie tutaj) to najstarszy typ sprężarek. Ich podstawowym elementem konstrukcyjnym jest cylinder.

Niekiedy w tym przypadku spotkać się można również z nazwą sprężarka wyporowa. Określenie to jest jak najbardziej poprawne i wciąż stosowane przez wiele osób.

Proces wytwarzania powietrza sprężonego w tego rodzaju urządzenia zaczyna się od poboru określonej objętości powietrza z otoczenia.

Potem za sprawą posuwistego ruchu tłoka zmniejszeniu ulega ilość zassanego wcześniej gazu.

Tłok z kolei wprawiony jest w ruch dzięki sile przekazanej z połączonego z nim korbowodu. Dopiero wówczas jest on w stanie wykonać daną pracę.

Wydajność sprężarki tłokowej

Co istotne, wydajność sprężarki tłokowej zależy od dwóch podstawowych czynników:

- wymiarów cylindra, które określają jego objętość,

- sprężu (stosunku ciśnień) – to właściwy skok tłoka, który w praktyce jest stosunkiem ciśnienia tłoczonego do ciśnienia ssawnego.

Mechanizm sprężania powietrza za pomocą tłoka umieszczonego w cylindrze ma pewne ograniczenia. Okazuje się, że w cylindrze możliwy jest spręż na poziomie 8-10

Oznacza to, że w praktyce z ciśnienia ssawnego na poziomie 1 bar można uzyskać ciśnienie 8-10 bar.

Wyższe wartości tego parametru można uzyskać tylko poprzez zastosowanie wielostopniowego sprężania.

Bardzo ważnym parametrem sprężarek tłokowych, który gwarantuje najwyższy poziom sprężania powietrza jest zachowanie szczelności między suwającym się tłokiem i powierzchnią znajdującego się w nim cylindra.

W takiej sytuacji urządzenie działa najbardziej skutecznie.

To co należy mieć jednak na uwadze, gdy decydujemy się na kompresor tłokowy to to, że nie są one stworzone do pracy ciągłej, a rekomendowany stosunek czasu pracy do czasu „odpoczynku” wynosi od 50/50 dla sprężarek jednostopniowych do 70/30 dla sprężarek tłokowych wielostopniowych.

To Cię może zainteresować: Jaki wybrać kompresor do domu?

Dobrze zatem jest gdy rozłożymy sobie cykle pracy tak, by medium nie zabrakło a sam kompresor się nie wyłączył w najmniej odpowiednim czasie. Tu zwracamy uwagę na małe kompresory z wbudowanymi termikami, które poprzez zbyt wysoką temperaturę silnika elektrycznego (przegrzanie) odetną dopływ prądu do silnika elektrycznego i w efekcie nie ukończymy procesu.

W przypadku, kiedy zależy nam na zmaksymalizowaniu czasu pracy urządzenia oraz skróceniu przerw, lepszym wyborem jest kompresor śrubowy.

Kompresor tłokowy zbudowany jest z następujących elementów

- zbiornik na sprężone powietrze.

Z reguły wykonany ze stali, zarówno węglowej jak i nierdzewnej, czasem z aluminium.

Ze względu na fakt, że zbiornik taki musi znosić dość znaczne ciśnienie gazu (powietrza) posiada on kształt rurowy z dospawanymi owalnymi dennicami, co pozwala na równomierny rozkład ciśnień na ścianki zbiornika.

Zbiorniki jako bufory do magazynowania sprężonego powietrza muszą pracować ściśle wg. zaleceń producenta.

Nie wolno zmieniać parametrów ciśnieniowych zbiornika wyrównawczego (zwiększać ciśnienia) pod żadnym pozorem. Tak się często słyszy gdy wydaje się nam, że brakuje mocy i wówczas nagminnie podwyższa się ciśnienie. Tego robić nie wolno. Warto sobie uświadomić moc każdego kg działającego na każdy cm zbiornika. To naprawdę ogromna siła, więc BHP to podstawa.

Obecnie produkowane zbiorniki posiadają dużo cieńsze ścianki od tych z minionych dekad i tym samym trwałość określana jest średnio na pułapie 10 lat eksploatacji. W dużej mierze trwałość zbiornika zależy od warunków w których zbiornik był użytkowany, a kondensat gromadzący się wewnątrz był regularnie opróżniany.

Niekiedy zaleca się kontrole zbiornika poprzez zlecenie wykonania pomiarów grubości płaszcza zbiornika. Jeżeli ekspertyza pozwoli na dalsze użytkowanie, może się to wiązać z obniżeniem ciśnienia maksymalnego np. o 1 bar w stosunku do kolejnego roku użytkowania itd.

- silnik elektryczny (ewentualnie spalinowy)

Standardowe silniki elektryczne o małej mocy są zazwyczaj bezpośrednio połączone z układem korbowym np. 0,75kW do max. 2,2 kW. Silniki o większej mocy od 1,5 do 18,5 kW najczęściej mają napęd przenoszony za pomocą pasów klinowych. Układ taki pozwala na uzyskanie najbardziej optymalnych parametrów pracy urządzenia w stosunku do wydajności i trwałości układu tłokowego.

Dla ścisłości należałoby dodać że małe silniki to urządzenia o małych możliwościach i nie uda się z nich uzyskać niekiedy tyle ile byśmy chcieli lub potrzebowali. Dlatego zastosowanie silnika o większej mocy z przełożeniem pasowym jest najczęściej spotykane w warsztatach czy zakładach produkcyjnych.

W przypadku silnika spalinowego, możemy mówić najczęściej o kompresorach z napędem pasowym. Rolę silnika elektrycznego w tym wypadku pełni silnik spalinowy, np. Hondy (najczęściej używany przez producentów ze względu na niską awaryjność) i wszędzie tam gdzie nie mamy innego źródła zasilania, np. leśnictwo.

Kolejnym rodzajem silników spalinowych są silniki wysokoprężne, i te kompresory zobaczymy głównie przy remontach dróg. To potężne maszyny o potężnej mocy, transportowanie na podwoziu jezdnym w miejsce pracy.

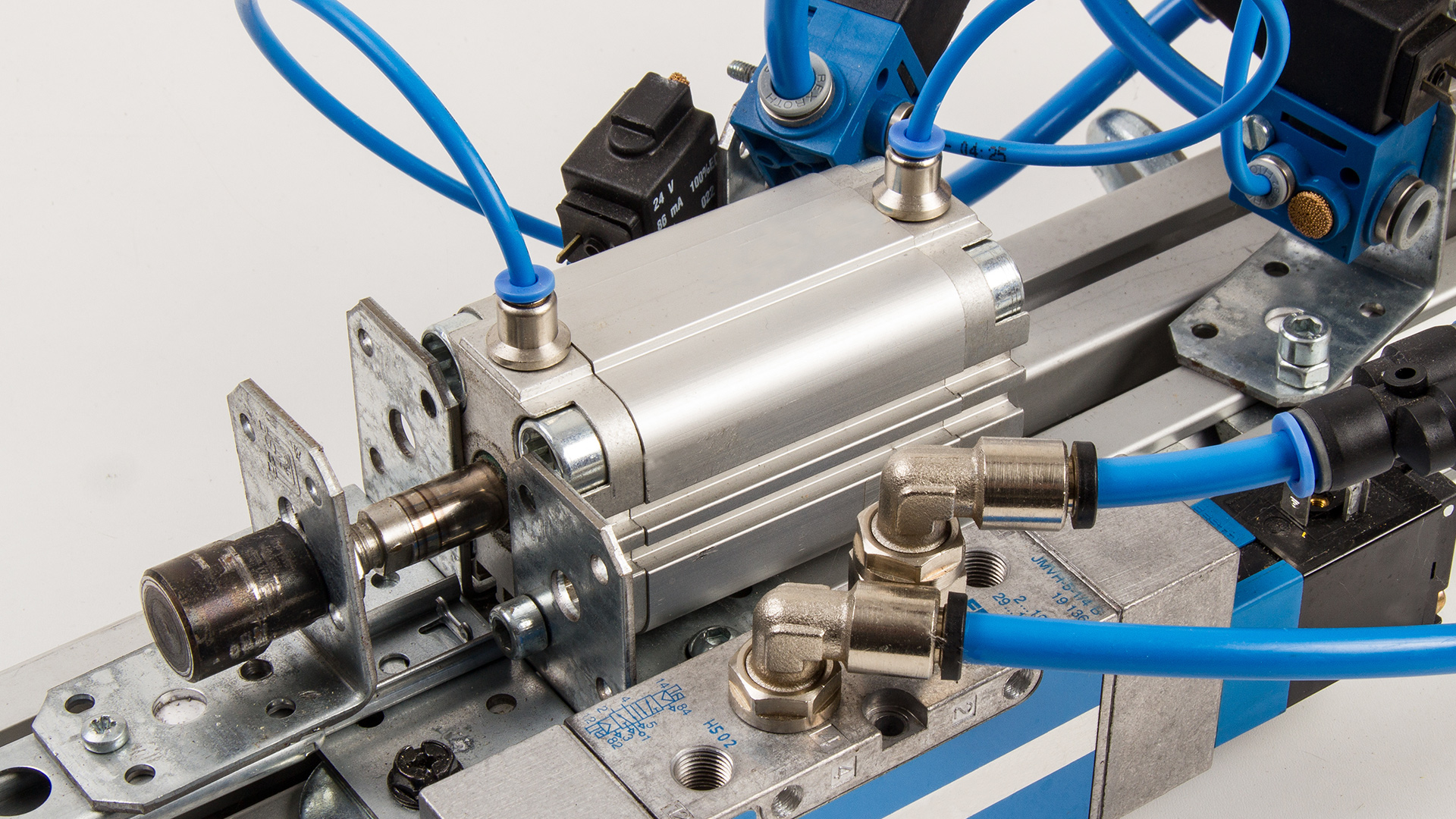

- tłokowa pompa sprężarkowa

Zazwyczaj jest wykonana ze stopu aluminium lub z żeliwa jako całość. Wewnątrz pompy znajduje się serce sprężarki jakim jest wykorbiony układ korbowodowy gdzie swoim obrotem będzie wprawiać tłok w posuwisty ruch wewnątrz cylindra.

Taki sposób ruchu tłoka to nic innego jak zasada ruchu tłoka w silniku samochodowym. Tłoki w pompach sprężarkowych pracują w układzie pojedynczym lub podwójnym – rzędowym, rzadziej jako “bokser” a w ewentualnie jako potrójne osobne trzy cylindry w układzie “W”.

Wszystko zależy od potrzeb i możemy śmiało wybierać wśród ofert producentów.

Cylinder wewnątrz którego porusza się tłok uszczelniany jest zazwyczaj klasycznymi pierścieniami które spełniają rolę uszczelnienia. Pierścienie dzielą się na uszczelniające, zgarniające, olejowe.

W przypadku sprężarek jednotłokowych bezolejowych rolę klasycznych pierścieni, może przejąć pierścień teflonowy.

W przypadku zarysowania gładzi cylindra zaleca się wymianę całego cylindra na nowy i najlepiej z nowymi pierścieniami i tłokiem jeśli też został uszkodzony. Tzw. szybki remont a zwany “szwedzkim” odbije się wkrótce na kolejnej awarii i dobrze jeśli będzie taka sama a nie poważniejsza.

Niektórzy producenci dopuszczają tzw.szlify. Z wymiaru nominalnego na ustalony przez producenta nadwymiar. Zazwyczaj jest to 0,5mm podanego wymiaru na “+” względem nominału. Najlepiej abypomiaru dokonał szlifierz. Jego uwadze i ocenie wówczas nic nie umknie.

Szlifowanie cylindrów to jedna z tańszych napraw. Szkoda że rynek odchodzi od tego na rzecz wymiany całości. Ale cóż…

Sprężarka tłokowa smarowana jest olejem o typowej lepkością (najczęściej 100) do typoszeregu maszyny w sposób rozbryzgowy. Korbowód w dolnej części ma tzw. czerpak skąd pobierany jest olej i rozrzucany na elementy ślizgowe tj. panewki, tuleje sworznia tłoka i część cylindra.

Brak oleju albo jego niski poziom może skończyć się zatarciem a nawet urwaniem korbowodu. Warto to kontrolować.

Górna część cylindra to głowica z płytą zaworową. Jest to przedłużenie jakby samego cylindra o jedno żebro wewnątrz którego ukryte są listwy zaworowe ssące i tłoczące (lub pływa zaworowa z zaworami). Ich szczelność to efektywność sprężarki, Im płyta zaworowa w dobrym stanie – tym lepiej.

Dlatego na głowicy umieszczony jest filtr ssący, lub filtry chroniące przed lotnymi zawieszonymi pyłami, które są zasysane wraz z powietrzem do sprężenia. Z reguły są to filtry wymienne w całości, więc o regularnej kontroli i wymianie warto pamiętać.

Jeżeli spotka nas konieczność wymiany pompy, pamiętać należy że powinna być najlepiej tego samego typu i producenta. Wszelkie przeróbki nie są wskazane.

- koło pasowe wraz z paskiem klinowym (kompresory z napędem pasowym)

Koła są dwa. Zamachowe duże bezpośrednio na pompie sprężarki i mniejsze na silniku elektrycznym. Mogą być wykonane z aluminium lub żeliwa. Jedno i dwu pasowe, aczkolwiek występują też i na trzy pasy.

Koło zabezpieczane jest podkładką z nakrętką wkręcaną w wał korbowy który ma stożek lub wpust pryzmatyczny. Źle zamontowane koło bądź źle wyważone, będzie miało “bicie” i przenosiło wibracje na całe urządzenie lub niszczyło “cięło” pasy klinowe.

- presostat

Inaczej i prościej wyłącznik ciśnieniowy. Układ który poprzez impulsy elektromagnetyczne steruje urządzeniem od momentu START do STOP.

Wyłącznik ciśnieniowy odcina dopływ prądu z chwilą uzyskania ustawionego przez producenta górnego ciśnienia będącego w zbiorniku i tym samym zatrzymuje sprężarkę.

Wyłączniki jako element stykowy, zarówno na 230V czy 400V wymaga montażu przez wykwalifikowanego elektryka gdy zachodzi konieczność jego wymiany a później regulacji.

- zawór bezpieczeństwa

Zawór bezpieczeństwa jak sama nazwa wskazuje służy do zabezpieczenie pracy urządzenia ciśnieniowego przed wzrostem ciśnienia w zbiorniku czy instalacji ponad ciśnienie dopuszczalne przez producenta.

Każde urządzenie ciśnieniowe posiada taki zawór. Nie należy zmieniać ustawień takiego zaworu a w przypadku uszkodzenia lub osłabienia sprężyny, wymienić na nowy.

Zawór bezpieczeństwa dobieramy na identyczny z tym uszkodzonym i najlepiej aby posiadał dokument odbioru UDT. Zawór taki ma wtedy numer jednostki notyfikującej i zabezpieczony jest plombą .

Zawór bezpieczeństwa musi bezwzględnie w określonej jednostce czasu upuścić do atmosfery ilość sprężonego gazu by nie dopuścić do rozerwania zbiornika, uszkodzenia instalacji czy maszyny.

- manometry

Manometr(dostępne tutaj) jako element wskazówkowy, zamontowany na urządzeniu ciśnieniowym pokazuje aktualne ciśnienie, podczas samej pracy, jak i po jej ustaniu.

Jest elementem typowo kontrolnym. Może być suchy jak i z wypełnieniem glicerynowym chroniącym mechanizm przed nadmiernymi wibracjami.

Uszkodzenie, stłuczenie szybki z poliwęglanu bądź bezpiecznego szkła dyskwalifikuje manometr jako sprawny i podlega wymianie.

- reduktor

Element zazwyczaj stanowiący wyposażenie kompresora służący do zmiany ciśnienia na wyjściu z kompresora. Dostępne tutaj. Zamontowany z reguły jest na zbiorniku, bądź przy wyłączniku ciśnieniowym.

Dzięki niemu płynnie możemy ustalać ciśnienie potrzebne dla bezpiecznej pracy narzędzi, maszyn itd.

Reduktor wyposażony jest w manometr jak i gniazdo złącza, najczęściej typ Rectus 26, pozwalając wpiąć się każdym standardowym przewodem wyposażonym w odwrotny wtyk tego samego rodzaju.

- przyłącze wyjściowe

Przyłącze wyjściowe jest to złącze będące gniazdem do którego podłączyć można każde urządzenie odbiorcze wyposażone w element wtykowy tego samego typu.

Przyjęto że europejskim standardem jest złącze Rectus typu 26. Większość kompresorów tłokowych sprzedawanych na rynek UE posiada takie szykozłącza.

Przyłącze wyjściowe może być częścią zaworu redukcyjnego jak i niezależnym przyłączem np. w dennicy zbiornika.

Dowiedziałem się wiele nowych rzeczy, super artykuł!