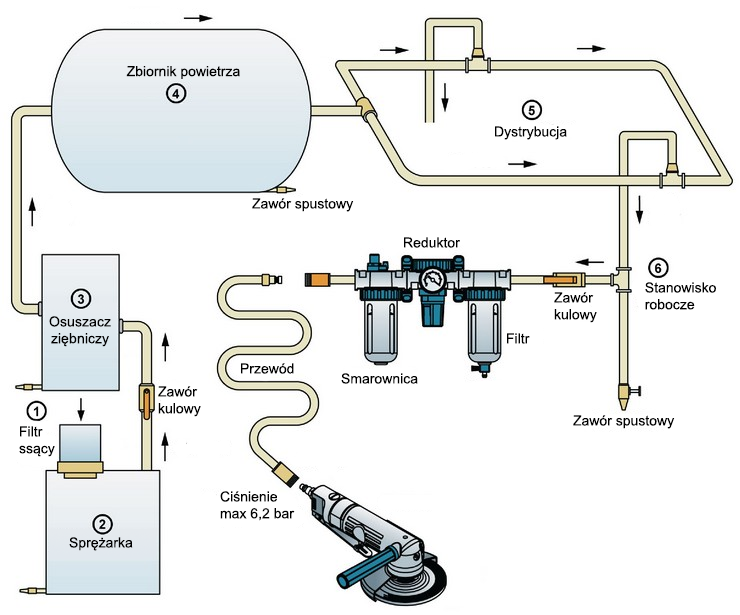

W instalacjach przemysłowych bardzo istotny jest sposób mocowania i łączenia rur, który wpływa na bezpieczeństwo pracy oraz podnosi stabilność konstrukcji. Wybrana metoda zależy głównie od materiału, z jakiego wykonane zostały elementy. Niektóre techniki pozwalają na tworzenie połączeń stałych, podczas gdy inne umożliwiają wielokrotne łączenie i rozłączanie rur. Wielu producentów posiada też własne, unikalne metody mocowania, przeznaczone dla konkretnych rozwiązań instalacyjnych.

Łączenie rur poprzez gwintowanie

Gwintowanie jest najstarszą metodą łączenia rur stalowych, realizowaną przy wykorzystaniu specjalnych narzędzi oraz maszyn. Technika ta może być wykonywana za pomocą gwinciarek, gwintownic elektrycznych, gwintownic ręcznych czy rowkarek do rur. Proces kształtowania wewnętrznych i zewnętrznych gwintów z wgłębieniami wzdłuż linii pozwala na uzyskanie zakończenia o odpowiednich właściwościach, umożliwiających nakręcenie śrub. Na wyrównane końcówki nakładany jest specjalny olej do gwintowania, po czym gwint można naciąć zależnie od potrzebnego wykończenia. Na rurę jest następnie nakładana gwintownica, którą trzeba dokręcić do elementu poddawanego obróbce. Gwint zyskuje końcowy kształt na skutek cyklu przekręceń w wybranych kierunkach.

Lutowanie połączeń rur

Lutowanie wykonuje się w przypadku połączeń rur miedzianych, najczęściej za pomocą lutownicy. W zależności od temperatury w czasie łączenia oraz zastosowania instalacji, metoda ta może być wykonana w oparciu o różne sposoby. Lutowanie miękkie przeprowadza się w temperaturze ok. 450 stopni, głównie dla instalacji wodnych oraz niskotemperaturowych układów c.o. Lutowanie twarde wykonywane jest natomiast w temperaturze 590-815 stopni, przede wszystkim dla instalacji olejowych, gazowych i sprężonego powietrza. W tym przypadku wymagane jest zastosowanie specjalnych złączek. Ze względu na ryzyko korozji elektrochemicznej miedzi w połączeniu z innymi metalami, należy zadbać o izolację lub zachować prawidłową kolejność materiałów.

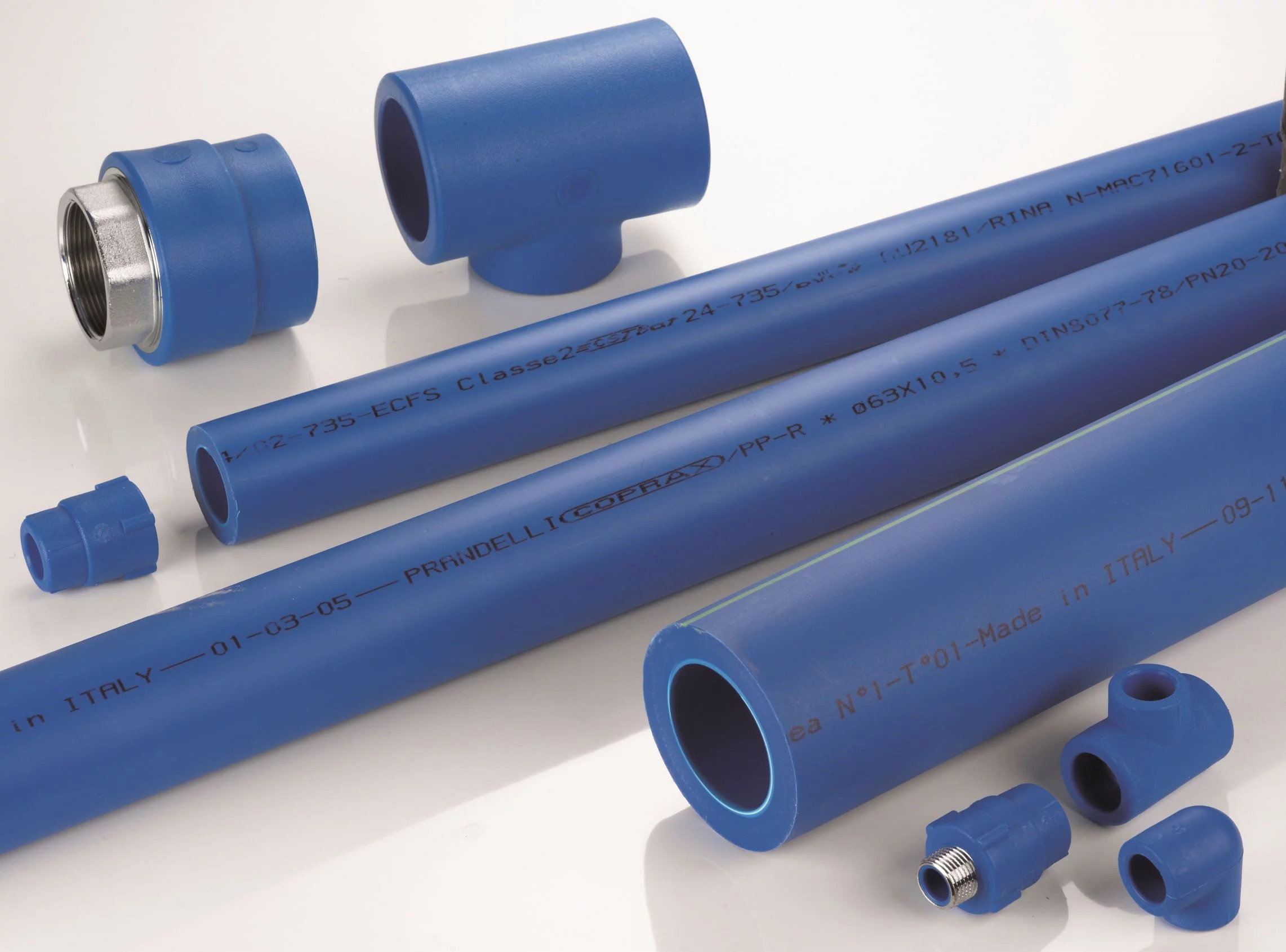

Połączenia rur z tworzyw sztucznych

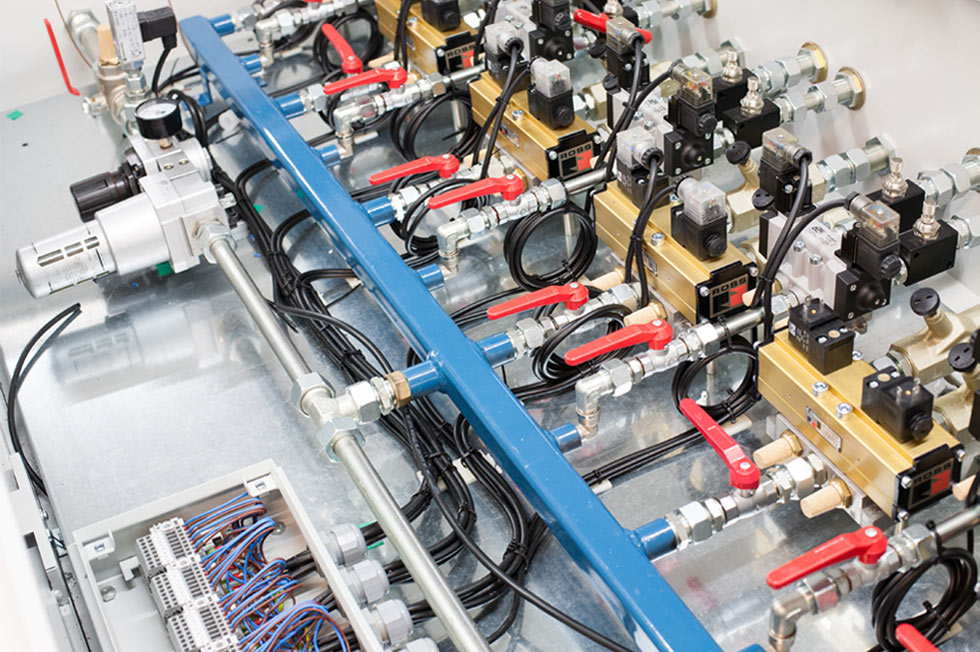

Rury łączy się również innymi metodami, takimi jak np. zgrzewanie, skręcanie, klejenie, zaciskanie czy zaprasowywanie. Trafnie dopasowana obejma do rur utrzyma jej ciężar po zamontowaniu do stropu lub ściany obiektu. W przypadku takich mocowań, duże znaczenie mają obciążenia układu i wydłużalność przewodów na skutek zmian temperatury. Obejmy do mocowania rur muszą być także umiejętne rozmieszczone. Stabilność instalacji zapewniają stałe punkty podparcia. Obejma rury ograniczająca jej poprzeczny ruch może jednocześnie umożliwić ruch wzdłużny, co podnosi bezpieczeństwo nawet przy zmiennych obciążeniach mechanicznych i termicznych. Takie produkty posiada w swojej ofercie firma Sikla. Dostępna jest np. obejma zaciskowa do rur z gumą niwelującą drgania, a także obejma do łączenia rur z izolacją do ochrony przed kondensacją pary wodnej. Do ciekawych produktów należy też jednoczęściowa obejma do rur stalowych, zapewniająca szybki i łatwy montaż. Występują również obejmy metalowe do rur dwuczęściowe, wyposażone w szybkozłączkę do mocowania rur powlekanych i niepowlekanych z tworzyw sztucznych. Obejmy ze stali nierdzewnej mogą też posiadać wklejony gumowy profil, co umożliwi ich wykorzystanie jako łożysk przesuwnych do bezszumowego ślizgu. Aby wyeliminować przesuw, wystarczy zdemontować pierścienie przesuwne.

Zgrzewanie, skręcanie, zaciskanie i klejenie

Metoda zgrzewania wykonywana jest z pomocą zgrzewarki, trwale łączącą rurę z odpowiednią złączką. Na skutek działania temperatury, wykorzystany materiał ulega stopieniu i oba elementy mogą być ze sobą zespojone. Skręcanie pozwala natomiast na podłączenie rurociągu z elementami z innych tworzyw. Zaletą tej metody jest jej odwracalność, ze względu na możliwość wielokrotnego rozłączania i ponownego łączenia. Do popularnych rozwiązań należy też zaciskanie. Obejmy zaciskowe do rur sprawdzają się np. w przypadku systemów ze stali lub miedzi. Klejenie natomiast najczęściej przeprowadza się na rurach z PVC. Posmarowanie odpowiednim środkiem wnętrza kielicha jednej rury i zewnętrznej powierzchni drugiej pozwala na uzyskanie szczelnego, trwałego połączenia. Właściwości kleju sprawiają, że posmarowane nim elementy zyskują dobrą przyczepność.